Технология производства подсолнечной халвы. Как открыть производство халвы

Халва

Халвой называют кондитерские изделия слоистоволокнистой структуры в виде массы, состоящей из растертых обжаренных масличных ядер; находящимися в ней тонкими волокнами сбитой карамельной массы. Халву готовят из растертых обжаренных масличных семян или ореховых ядер путем перемешивания с карамельной массой пенообразной, пористой структуры насыщенной воздухом. Карамельная масса приобретает пенообразную структуру при сбивании с пенообразователем, в качестве которого используют отвар мыльного или солодкового корня.

Отличительной особенностью халвы является наличие слоистоволокнистой структуры, состоящей из тонких переплетенных между собой нитей. Такая структура образуется при перемешивании ее основных компонентов (карамельной массы и растертой белковой массы).

Халву вырабатывают нескольких видов, название которых зависит от вида масличных семян и ореховых ядер, используемых при изготовлении. Халву соответственно подразделяют на подсолнечную, арахисовую и т.п. Халву, полученную из кунжута, называют тахинной. Тахинной называют и белковую массу, изготовленную из обжаренных ядер кунжута. Халву вырабатывают и комбинированной, в которой одновременно используют несколько различных белковых масс, приготовленных из масличных семян или ядер орехов. Например, халва "Восточная" содержит наряду с обжаренными растертыми семенами кунжута (тахинная масса) и растертые обжаренные ядра ореха кешью. Некоторые виды комбинированной халвы содержат ядра ореха не в растертом виде, а с введением их в растертую массу в дробленом виде. В качестве вкусовых добавок стандартом предусмотрено внесение в халву какао-продуктов (какао тертое и какао-порошок), изюма, цукатов и т.п. В качестве ароматизатора используют ванилин и ванильную эссенцию, в качестве пенообразователя - экстракт мыльного или солодкового корня. Некоторые сорта халвы ("Москворецкая") вырабатывают глазированными шоколадной глазурью.

Халва - высокопитательный продукт. Она содержит около 30% жира, 13% белка и 40% сахара. Энергетическая ценность ее на 100 г составляет 2100 кДж.

Технология производства халвы состоит из следующих стадий: приготовление белковой массы; приготовление карамельной массы; приготовление отвара мыльного корня; сбивание карамельной массы с отваром мыльного корня; вымешивание халвы; фасование и упаковывание.

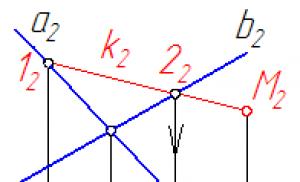

На рис.1, а приведена схема приготовления тахинной халвы обычным способом. Семя масличных культур механическим или пневмотоанспортом поступает в силосы 5. Переработка начинается с мойки семян в моечной машине 4, где семена очищаются от минеральных загрязнений.

Особенностью семян кунжута является то, что оболочки их плотно облегают ядро и трудно отделяются. Однако при замачивании оболочки значительно набухают, становятся эластичными и легко отделяются от ядра. После мойки семена поступают в шнековую замочную машину 3, где они в течение 0,5-3 ч находятся под слоем теплой воды температурой 40-50° С. При замочке семена набухают, их масса увеличивается на 30-50%, а содержание влаги в них повышается с 6-10 до 38-40%.

Оболочку от ядра отделяют путем интенсивного перетирания семян. Для этого их подают в обрушивающую машину 2. Далее семена шнеком подаются внутрь корпуса, где они интенсивно перемешиваются и перемешаются к выходному отверстию лопастями, установленными на горизонтальном рабочем валу. От трения кунжута о стенки цилиндрического корпуса машины и взаимного трения семян оболочки отделяются от ядра.

Выходящая из обрушивающей машины масса состоит из смеси оболочки и ядер кунжута, которую называют рушкой. Для отделения ядер от оболочки используется разность значений их плотности. Ядро, содержащее значительное количество жира, имеет плотность около 1070 кг/м3, в то время как плотность оболочки, состоящей в основном из клетчатки, около 1500 кг/м3. Разделение осуществляют в жидкости, значение плотности которой находится в интервале плотностей ядра и оболочки. Такой жидкостью является раствор поваренной соли концентрацией 17-19% и плотностью 1120-1150 кг/м3, который называется соломуром. Этим раствором заполняют соломурную машину, в которую подается рушка. При соломурировании оболочка тонет (опускается на дно), ядро же всплывает на поверхность раствора. Затем его промывают водой и наклонным шнеком подают в центрифугу 23. В ней ядро отделяется от воды и направляется в сушилку 6. Термическую обработку ведут при температуре 130-170° С.

В процессе обжарки удаляется почти вся оставшаяся влага, содержание сухих веществ доводится до 98,5-99%, а за счет химических изменений составных частей ядра появляются характерные приятный вкус и аромат. Изменяются и структурно-механические свойства: ядро становится хрупким, что способствует последующему измельчению.

Обжаренное ядро во избежание порчи за счет разложения жира сразу же после термической обработки охлаждают до 30-50° С. Для этого в нижней части сушилки предусмотрена зона охлаждения, после которой ядро подается в воздушно-ситовый сепаратор 10, где от ядра отделяются остатки оболочки, необрушенные и слипшиеся ядра. После отвеивания ядро пропускают через магнитный сепаратор 11 для очистки его от ферропримесей.

Охлажденное и очищенное ядро подвергают измельчению на размольной установке 13, в результате чего образуется масса сметанообразной консистенции, с размером частиц 30-60 мкм. Для предотвращения расслаивания измельченную массу следует перемешивать. Для этого насос-дозатор подает белковую массу в машину 22.

Карамельная масса, применяемая для получения халвы, обладает пластичными свойствами за счет введения большого количества патоки. Подготовленный сироп из сборника 18 плунжерным насосом-дозатором подается в змеевиковую варочную колонку 17. Кипящая смесь, состоящая из уваренной карамельной массы (содержание сухих веществ 94-95%) и вторичного пара, после змеевиковой колонки поступает в вакуум-камеру 16, где происходит отделение вторичного пара. Карамельная масса при температуре 105-110° G поступает в аппарат 12 для взбивания с экстрактом мыльного корня. Он применяется для того, чтобы карамельная масса приобрела пористую, легкую структуру.

30 ноября 2012 г. 22:30Линия, оборудование для производства халвы

Линия для производства халвы

Машинно-аппаратурная схема линии для производства подсолнечной халвы представлена на рис. 59.

Для приготовления подсолнечной тертой массы подсолнечные семена норией 1 подаются в бункер 2 и по мере необходимости в соответствии с производственным циклом шнеком 3 и норией 4- в сепаратор 5 типа ЗСМ, где очищаются от пыли и посторонних примесей. После этого семена шнеком 6 подаются на калибрование по размеру на сепараторах 7 или на 2-3-решетных ситах с отверстиями диаметром 4,7 и 10 мм. Крупные, средние и мелкие семена раздельно обрушивают на бичевых рушках 8. Обрушенное семя (рушанка) подается норией 9 на семеновеечную машину М2С-50 для фракционирования, т. е. отделения очищенных ядер от недорушенных и необрушенных семян, сечки, мучки и лузги (семенной оболочки).

Подсолнечные ядра обжаривают 30-40 мин в открытых жаровнях 11 с паровым или огневым обогревом при непрерывном перемешивании. Температура обжаренных ядер 110- 120 °С, влажности 1-1,2%. Подсолнечное ядро следует быстро охладить до 50 °С. для этого используются охлаждающие барабаны или специальные охладители 12 при подаче в них холодного воздуха. При продувания ядер воздухом частично удаляется лузга. Температура охлажденных ядер 30 °С. Далее ядро направляют для повторного обрушивания на бичевой рушке 8, имеющей меньшее число бичей (до 10) и работающей при меньшей частоте вращения (около 600 об/мин). Крупка скребковым конвейером 13 подается на предварительное вальцевание на машину валковую 14, затем очищается от лузги на вибросите 15. далее ядро поступает на пятивалковой станок 16 типа ВС-5. При недостаточном содержании жира в крупке во время размола добавляется подсолнечное масло в таком количестве, чтобы содержание жира в полученной тертой массе было 60 -61 %.

Для максимального освобождения от лузги тертую подсолнечную массу насосом 17 пропускают через протирочную машину 18 (первое сито с отверстиями диаметром 1,5 мм, второе - 0,8 мм). Остаточное количество лузги в тертой массе не должно превышать 1,4%, степень измельчения составляет 10-15 % (остаток обезжиренной навески на шелковом сите № 29).

Готовая тертая масса перекачивается в сборник с мешалкой 19, где хранится при температуре 45-50°С и перемешивании.

Компоненты рецептурной смеси для приготовления карамельного сиропа дозируются из соответствующих сборников насосами-дозаторами 20 и 32 в смеситель 35 в следующем порядке: патока, инвертный сироп, вода, а из бункера 33 ленточным дозатором 34 сахар-песок. В смесителе рецептурная смесь нагревается до 65 -70 ᵒС и далее смесь в виде кашицеобразной массы влажностью 17 -20 % дозируется в змеевиковый варочный аппарат 36. Перед перекачиванием для уваривания сироп фильтруют через стаканчатый фильтр с двойными сетками. Для приготовления карамельного сиропа применяется агрегат типа ШСА- 1, в котором уваривание происходит при избыточным давлении.

Готовый сироп влажностью 14- 16 % с содержанием редуцирующих веществ 23-25 % фильтруется и подается в сборник 37, откуда поступает на уваривание в змеевиковый вакуум-аппарат непрерывного действия 21. Разрежение в вакуум-аппарате не менее 80 кПа, давление греющего пара 0,5-0,6 МПа. Готовая карамельная масса должна иметь влажность 3-4 %, содержание редуцирующих веществ 28 -35 %.

Карамельную массу из вакуум-аппарата определенными порциями направляют в сбивальный котел 22, куда также загружают пенообразователь (экстракты мыльного, солодкового корня, отвар чайных семян).

Сухой мыльный или солодковый корень тщательно отмывают водой от земли и пыли в емкости 26 и замачивают в емкости 27 в течение 10-24 ч в чистой горячей воде температурой 60-80 ᵒС. Размягченные корневища режут на корнерезке 28, загружают в открытый варочный котел 29, установленный под вытяжным колпаком с усиленной вытяжной тягой, и вываривают 3-4 раза в свежих порциях воды. Полученные экстракты соединяют в промежуточном сборнике 30 и уваривают в варочном котле 31.

Готовый отвар сливают в чаны или баки через сетку с отверстиями диаметром 1 мм.

Карамельную массу сбивают с пенообразователем в котле 22 с паровым обогревом. -

Вымешивание халвы производится в месильных машинах 23.

Готовую халвичную массу из сбивального котла выгружают на конвейер 24 и направляют в приемную воронку дозирующего устройства 25.

Упакованную в тару халву сдают в экспедицию (или на склад), где она хранится при относительной влажности воздуха до 70 % и температуре не выше 18 °С. При хранении халвы не допускаются резкие колебания температуры и совместное нахождение ее с продуктами, имеющими посторонний запах.

В табл. 24 в качестве типовой приведена рецептура «Халвы подсолнечной ванильной».

Бизнес в сфере изготовления кондитерских изделий привлекает многих начинающих предпринимателей. Выбрав востребованную нишу, можно запустить выгодное предприятие. Основная сложность здесь – большие инвестиции и длительная подготовка к открытию завода. Трудности не пугают? Тогда стоит обратить внимание на производство подсолнечной халвы. Это направление заслуживает внимания бизнесменов по нескольким причинам – конкуренция невелика, продукт востребован потребителями.

Наша оценка бизнеса:

Стартовые инвестиции – от 2500000 руб.

Насыщенность рынка – средняя.

Сложность открытия бизнеса – 7/10.

Подсолнечная халва – вкусное лакомство со слоисто-волокнистой структурой. Продукция изготавливается на основе измельченных ядер масличных семян и карамельной массы. Халва может выпускаться и из других ингредиентов – орехов, кунжута. Но эти продукты более дороги, что не позволит обеспечить стабильно высокий сбыт.

Составляя бизнес план производства халвы, продумайте все детали. Впереди много работы по оформлению предприятия, получению разрешений, составлению рецептуры и подбору оборудования.

Юридическое оформление предприятия

Выберите юридическую форму ведения бизнесе – ООО или ИП. Первый вариант предпочтительней, поскольку позволит заключать сделки с юридическими лицами. Потребуется собрать много документов, чтобы запустить цех. Если есть такая возможность, поищите профессионального юриста, который возьмет на себя эту обязанность.

Если в планах открыть мини производство халвы под собственной торговой маркой, а не выполнять заказы крупных торговых сетей, перед предпринимателем стоит задача разработки бренда и дизайна упаковки.

Параллельно с оформлением бизнеса, ищите помещение по цех, подбирайте состав продукта и выбирайте технологическую линию.

Технология выпуска халвы

Сравните предложения поставщиков сырья и выберите наиболее выгодное из них. Снизить расходы на доставку ингредиентов можно, если сотрудничать с местными продавцами. Халва из подсолнечника изготавливается из следующего сырья:

- Ядра подсолнечника, патока, сахар – основные компоненты.

- Экстракт солодки, яичный белок, мыльный корень – в качестве пенообразователя.

- Красители, ароматизаторы, орешки, изюм, какое, цукат – в качестве наполнителей.

Рецептура халвы требует тщательной проработки. Чтобы получить разрешение на ведение деятельности, образец продукта должен пройти лабораторное исследование. Дело лучше поручить специалисту. Можно работать по ГОСТу или разработать собственное ТУ. Второй вариант предпочтительней, поскольку появляется возможность использовать более дешевые компоненты.

Как делают халву на предприятии?

- Варка карамельной патоки.

- Подготовка белковой массы.

- Перемешивание и сбивание компонентов с пенообразователем.

- Размешивание смеси.

- Расфасовка и продукта.

Технологическая схема сложности не представляет, если учесть, что практически все операции будут выполняться с использованием специального оборудования.

Техническое оснащение цеха

Даже мини цех для производства халвы потребует наличия специального оборудования. Отлично, если вы купите многофункциональную линию – тогда у вас появится возможность выпускать разные виды продукции, а не только подсолнечную халву.

Линия по производству халвы включает в себя следующие станки и аппараты:

- карамелизатор,

- рушильно-веечная машина,

- мельница,

- обжарочная установка,

- ванна для смешивания ингредиентов,

- упаковочный аппарат.

Цена оборудования для производства подсолнечной халвы будет зависеть от мощности аппаратов, степени их автоматизации и бренда. Полуавтоматическую линию можно купить за 1500000 руб. Мощные агрегаты стоят гораздо дороже – до 3000000 руб. Но оснащать ими небольшой цех нецелесообразно – пока нет никакой гарантии, что вы сразу обеспечите полный сбыт выпущенного объема продукции. Оптимальная производительность небольшого цеха – 0,8-1 т готового продукта за смену.

Значительно сэкономить можно, купив поддержанную линию. Такая обойдется предпринимателю в 600000-800000 руб.

Изготовление подсолнечной халвы должно осуществляться в подготовленном к работе цехе. Помещение проверяется санитарными и пожарными службами – для запуска завода потребуется получить их разрешение. Рабочее пространство, как правило, зонируется на производственные и складские участки.

Вложения в бизнес

Чтобы открыть предприятие, купить оборудование для производства халвы, подготовить помещение к работе и обеспечить сырьевой запас, предпринимателю потребуется не менее 2500000 руб. Инвестиции достаточно серьезные. Если собственных средств нет, потребуется искать частных инвесторов или брать ссуду в банке. Каждый из вариантов потребует наличие четко проработанного бизнес-проекта, где будут представлен план развития предприятия и ожидаемые доходы от продаж готового продукта.

Оптовая стоимость халвы, в зависимости от региона продаж – 70-150 руб/кг. Себестоимость продукции при этом колеблется в диапазоне 40-80 руб/кг. Если технология производства халвы позволяет выпускать до 1 т товара за сутки, ежемесячно можно получать доход от продаж в размере не менее 2000000 руб. За вычетом переменных затрат, чистая прибыль будет составлять до 200000 руб/мес.

Когда рецепт халвы уже разработан, а производственная линия готова к запуску, начните искать клиентов. Оптовики принесут значительно большую прибыль, но на первых порах можно сотрудничать и с небольшими магазинами в своем регионе. Попытайтесь наладить сотрудничество с крупными сетями гипермаркетов.

1. Специфические особенности халвы

Халва - кондитерское изделий слоисто-волокнистой структуры, полученное путем вымешивания карамельной массы, взбивания с пенообразователем и смешиванием сбитой массы с растертым маслосо-держащим сырьем.

В зависимости от маслосодержащего сырья халва бывает:

Кунжутная (тахинная);

Арахисовая;

Ореховая;

Подсолнечная;

Кукурузная;

Комбинированная (подсолнечная + ореховая).

Халву могут выпускать с добавлением какао-порошка, сухого молока, шоколада, взорванных круп (продукты экструзии), а также с сухофруктами или цукатами. Халва обладает высокой пищевой ценностью.

Энергетическая ценность 100 г продукта - 510 - 550 ккал.

Биологическая ценность:

- белки 10 - 20 %

- жиры 30 - 35 %

- сахар 28 - 35 %

Основное сырье:

1) семена кунжута или подсолнечника, ядра арахиса или орехов;

2) сахар, патока;

3) экстракты мыльного или солодкового корней. Вспомогательное сырье (вкусовые и красящие вещества): Мыльный корень - корень травы мыльнянка, которая растет в

Средней Азии; содержит в своем составе сапонины, которые являются ПАВ.

Солодковый корень - корень солодки гладкой, которая растет на Урале; содержит глицерин, который выступает в качестве ПАВ.

2. Технологическая схема производства халвы

При технологии производства халвы имеются три параллельные технологические стадии по производству основных полуфабрикатов - ореховой массы, сиропа и карамельной массы:

I. Технология производства тертой ореховой (ядровой) массы.

Семена освобождают от оболочки и отправляют на обжарку при температуре 110 - 120 оС; в результате чего происходит удаление влажности, коагуляция белка, часть белков денатурирует. При использо-вании кунжута его обжаривают до влажности 1,2 %; подсолнечное семя - до влажности 1 %, орехи - до 2 %.

Арахис: перед термическим воздействием удаляют бобовый вкус, для этого арахис обрабатывают 6 %-ным раствором поваренной соли, добавляемым в орех в количестве 6 - 9 % к общей массе ореха. Этот процесс осуществляют в дражировочном барабане. После пропитки раствором арахис обжаривают до содержания влаги 1,2 - 1,3 %. Во избежание потемнения семян орехи или семена после обжаривания мгновенно охлаждают до 30 оС.

Если халва готовится на основе кукурузной крупы, то кукурузную крупу обжаривают во фритюре до содержания влаги 2,5 %; затем по-дают на измельчение. Дисперсность должна быть не менее 60 % по Реутову.

II. Приготовление сбитой карамельной массы.

Для того чтобы карамельная масса имела пониженную вязкость соотношение сахара и патоки в рецептуре карамельной массы для халвы должно быть 100:185 или на 100 частей сахара берется 125 частей патоки и 25 частей инвертного сиропа.

Готовится сироп с содержанием сухих веществ 80 - 82 % и редуцирующих веществ - 21 - 25 %, поэтому при уваривании сиропа до карамельной массы содержание сухих веществ должно быть не менее 96 %, редуцирующих веществ - не более 40 %. Оптимальным является содержание редуцирующих веществ 32 - 34 %. Если влажность повышать, то получаются тонкие, легкорвущиеся волокна (жесткая халва), а если снижать влажность (менее 3 %), то халва будет грубо-волокнистая.

III. Приготовление экстрактов мыльного и солодкового корней.

Сухие корни промывают и замачивают на 10 - 15 часов в воде, температура которой 60 - 80 оС. Затем корни дробят на кусочки размером 2 - 7 см и заливают водой, выпаривают в течение 5 - 6 часов до получения экстракта темно-коричневого цвета, плотностью 1 050 кг/м3.

Этот процесс повторяют 3 - 4 раза. Затем экстракты различных партий смешивают для получения экстракта плотностью 1 040 - 1 050 кг/м3. Содержание сухих веществ в экстракте мыльного корня 16 %, плотность - 1120 - 1150 кг/м3; содержание сухих веществ в экстракте солодкового корня 16 %. Если плотность ниже должной, то пена будет низкого качества.

IV. Взбивание карамельной массы с пенообразователем.

Осуществляется во взбивальных агрегатах при температуре 100 - 115 о С при скорости вращения лопатообразных лопастей 100 - 120 об/мин. Взбивальный агрегат имеет паровую рубашку. Процесс взбивания считается законченным, если получена белая пышная пена. Плотность пенообразной карамельной массы 1 100 - 1 150 кг /м3 , консистенция пышная, легко растягивается в длину, не рвется, не прилипает, не всплывает, если ее помещать в жировую фазу. Сбитая карамельная масса не хранится.

V. Вымешивание халвы.

Происходит смешивание тертой ореховой массы с взбитой карамельной массой в соотношении 1:1. Цель этой технологической стадии заключается в равномерном распределении взбитой массы в тертой массе и образовании слоисто-волокнистой структуры. При избытке тертой массы халва получается мягкая, жир вытекает, а при избытке карамельной массы халва - сухая и твердая.

Ручной способ вымешивания и получения халвы

В месильную чашу заливают тертую массу с температурой 40 - 50 оС. Сюда же вводят вкусовые добавки и возвратные отходы, вводят взбитую карамельную массу при температуре 100 - 115 о С и вымешивают деревянной веселкой (лопаткой), захватывая массу от края к середине и на дно. Это повторяют несколько раз до образования тестообразной консистенции с крупными волокнами карамельной массы.

Затем халвичную массу охлаждают до температуры 75 - 80 оС и опять вымешивают. Еще раз охлаждают до 65 - 70 оС и начинают производить следующие манипуляции: котел переворачивают вниз дном, когда масса провисает, котел вновь переворачивают вниз дном и это повторяют 3 - 4 раза, чтобы масса была тонковолокнистая. Оптимальное соотношение тертой массы и карамельной массы 55: 45.

3. Физико-химические показатели качества готовой халвы и условия хранения

Физико-химические показатели качества готовой халвы:

- содержание влаги не более 4,0 %

- редуцирующих веществ от 25 до 45 %

- содержание жира в соответствии с рецептурами но не более 30 %.

Хранят халву при температуре 18 +/- 3 оС, при влажности не более 70 %. Срок хранения подсолнечной халвы не более 2 месяцев.

Причины брака:

1. Толстые карамельные волокна, мягкая консистенция - холодная и твердая масса (30 - 35 оС)

2. Жесткая халва - завышенная влажность более 5 %. Плотная структура - температура тертой массы выше 50 °С.

Одни из самых прибыльных бизнесов – бизнес в сфере общественного питания да и питания продуктов вообще. Одной из бизнес-идей может быть бизнес-производство халвы .

Кондитерские изделия в последнее время ослабили свои позиции на пищевом рынке в виду потери вкуса. Производители стали так сильно экономить на натуральных ингредиентах, что покупатели не хотят брать товар неприемлемого качества по приличным ценам. В сложившейся ситуации будет выгодно соблюдать технологию производства халвы, продавая её в итоге по сравнительно адекватной цене относительно своих конкурентов.

Производство халвы потребует от вас чёткого соблюдения технологии. Здесь сразу стоит задуматься о введении в штат технолога пищевой промышленности.

Халва бывает подсолнечной, арахисовой и соевой И изготавливается из масличных семян или орехов. Они должны быть измельчены и обжарены, после чего они смешиваются с карамелью, сбитую с пенообразующим веществом.

Технология производства халвы

Технология производства халвы предполагает соблюдение следующих этапов: приготовление тертых масс, получение карамельной массы, получение экстракта мыльного корня, сбивание массы и экстракта, вымешивание халвы, расфасовка и упаковка.Производство халвы: стадия №1.

Тёртые массы получаются из семян различных культур и процесс их подготовки различен. По общему правилу семена очищают от примесей, снимают семенную оболочку, отделяют ядра от оболочки, подвергают ярда термической обработке, затем измельчают.Производство халвы из арахисовой массы: обжаривание ядер, очищение от верхней плёнки, измельчение.

Из подсолнечной белковой массы: очищение семян, тщательное просушивание, снятие семенной оболочки, отсеивание оболочек на семеновейках, промывание ядер, просушивание ядер, обжаривание и измельчение.

Халва, которую производят из семян кунжута называют тахинной. Производство такой халвы является самым сложным, т.к. оболочка семян кунжута плотно прилегает к ядру и трудно отделяется. Главным моментом является хорошее замачивание семян, т.к. они становятся эластичными и оболочку можно отделить от ядра.

Производство халвы: стадия №2.

Карамельная масса: для того, чтобы произвести халву карамельная масса должна быть пластичной и иметь стойкость против кристаллизации. Для сохранения и поддержания данных свойств сиро готовят с большим содержанием патоки. Для варки сиропа необходим вакуум-аппарат, в нём уваривают сироп до содержания сухих веществ 94-95%. Чем ниже содержание сухих веществ, тем легче будет сбивать массу.Производство халвы: стадия №3.

Получение отвара мыльного корня. Он в последующем является пенообразователем. Отвар получается из корней путём отваривания и уваривания отваров до экстракта с плотностью 1,05. Карамельная масса сбивается с пенообразователем – этот процесс придаст халве пористую структуру. Сбитая масса смешивается с белковой.Технология производства халвы предполагает, что карамельная масса вытягивается волокнами и между ними распределяется белковая масса. Вымешивание халвы обеспечивает распределение белковой и карамельной масс и образование слоисто-волокнистой структуры.

На этой стадии добавляют вкусовые вещества. Перемешанную халву фасуют при температуре 60-65 градусов Цельсия. Далее, следуя технологии, халву можно полить шоколадной глазурью. После этого халва упаковывается.

Срок хранения халвы составляет полтора-два месяца при температуре не выше 18 градусов Цельсия и влажности воздуха не более 70%. Хранят халву в сухих и чистых помещениях, оборудованных вентиляцией.