Пожарная инструкция для ктц в турбинном отделении. Большая энциклопедия нефти и газа

Тепловые расчетные характеристики котла КГВМ-180-150-2.

| Теплопроизводительность | 180 Гкал/ч (209,5 МДж/с) |

| Максимальное давление в котле | 25 кгс/см2 (2,45 МПа) |

| Температура воды на входе в котел | 70 °С – 110 °С. |

| Температура на выходе из котла | 150 °С |

| Расход воды через котел | 2210-4420 т/ч (613,9-1228 кг/с) |

| Гидравлическое сопротивление | 2,126-1,063 кгс/см2 (0,208-0,104 МПа) |

| Габаритные размеры котла | |

| Ширина по осям колонн | 14400 мм |

| Глубина по осям колонн | 7300 мм |

| Высота | 29380 мм |

Топочная камера призматическая, вертикальная, открытого типа с раз-мерами в плане 6480х5740 мм по осям труб экранов. Экраны топочной камеры собираются из 12 блоков. Фронтовой и задний выполнены из труб dнхS = 60х4 мм (сталь 20), с шагом 64 мм.

На котлах КВГМ-180-150 промежуточный экран выполнен газоплотным, шаг труб 80 мм (плавник - 20 мм).

В нижней части фронтовой и задний экраны образуют скаты пода котла. Объем топочной камеры - 763 м3.

Верхняя часть камеры закрыта потолочными экранами, переходящими в боковые стены опускных газоходов. Каждый потолочный экран состоит из 3-х блоков и выполнен из труб dнхS = 38х4 мм (Сталь 20) с шагом 42 мм.

Жесткость и прочность стен топочной камеры обеспечивается поясами жесткости. Обшивка топочной камеры выполнена из листовой углеродистой стали толщиной 3 мм. Все коллекторы топочных экранов выполнены из труб dнхS = 273х14 мм (Сталь20). Верхние коллекторы имеют специальные уши, за которые топочная камера с помощью тяг подвешивается к потолочной раме каркаса.

Топочная камера оборудована шестью вихревыми газомазутными горелками, расположенными симметрично на боковых стенах треугольником с вершиной вверх. Производительность одной горелки по газу – 3790 м3/ч (1,053 м3/с), по мазуту - 3460 кг/ч (0,961кг/с).

Горелки по воздуху выполнены 2-х поточными. Это способствует работе котла при сниженных нагрузках без отключения отдельных горелок (за счет закрытия одного из каналов горелки).

Конвективные поверхности нагрева расположены в двух опускных газоходах с полностью экранизированными стенами.

Ограждающими поверхностями каждой конвективной шахты являются:

- промежуточная стена котла;

- боковая стена котла;

- фронтовая и задняя стены конвективной шахты.

Для обеспечения плотности и снижения температуры обмуровки между этими трубами вваривается полоса 40 мм. В эти трубы входят горизонтально расположенные U - образные змеевики из труб dнхS = 32х3 мм (Сталь 20). Расположение труб в опускном газоходе шахматное.

Вода сетевыми насосами подается во входную камеру 720х12 мм (Сталь 20). Из входной камеры вода идет в нижние камеры фронтового, заднего, промежуточных экранов топки и в нижние камеры боковых потолочных экранов опускных газоходов конвективной шахты. Диаметры водоперепускных труб - 273 мм с толщиной стенок - 8 мм (Сталь 20).

Пройдя по 100 трубам dнхS = 60х4 мм соответственно фронтового и заднею экранов; по 90 трубам dнхS = 60х4 мм соответственно правого и левого промежуточных экранов и далее по 12 водоперепускным трубам dнхS =159х6 мм (Сталь 20); по 135 трубам dнхS = 38х3 мм (Сталь 20) правого и левого бокового и потолочного экранов и далее по водоперепускным трубам dнхS =273х8 мм, пароводяная смесь поступает в верхние камеры dнхS = 273х14 мм (Сталь 20).

По вышеназванным экранам вода идет снизу вверх. Далее вода поступает в стояки задней и фронтовой панели (по 24 стояка с каждой стороны кот-ла), проходит сверху вниз по 384 трубам dнхS = 32х3 мм верхних, средних и нижних полусекций конвективных пакетов и по 8 трубам dнхS = 273х8 мм (Сталь 20), собирается в сборной камере 720х12 мм (Сталь 20).

Тягодутьевые механизмы котла КВГМ-180 , к ним относятся: дутьевой вентилятор, дымосос, дымосос рециркуляции газов. Дутьевой вентилятор ВДН-26-11-У - центробежная машина одностороннего всасывания правого вращения (по часовой стрелке, если смотреть со стороны электродвигателя).

Производительность вентилятора - 272·103 м3/час (75,6 м3/с).

Полное давление - 47,8 кгс/м2 (4,69 МПа).

Диаметр крыльчатки - 2600 мм.

Привод осуществляется от электродвигателя ДАЗО-217-44-8/1СУ1 , который соединяется с валом ходовой части вентилятора при помощи упругой втулочно-пальцевой муфты.

Мощность - 630/320 кВт.

Число оборотов в минуту - 741/594.

Напряжение - 6000 В.

Дымосос ДН 24х0,62 ГМ предназначен для отсоса дымовых газов из котлоагрегата КВГМ-180 при температуре газов на выходе не выше 200 °С.

Электропривод - ДАЗО-217-44-8/ЮУ1.

Производительность - 375/300 тыс.м3/ч (104/83 м3/с).

Скорость вращения - 741/594 об/мин (12/10 об/с).

Максимальный КПД - 84%.

Потребляемая мощность - 502 кВт.

Диаметр крыльчатки - 2400 мм.

Крыльчатка дымососа - двухстороннего всасывания. Ходовая часть дымососа состоит из вала, 2-х литых корпусов подшипников с двухрядными сферическими роликоподшипниками, втулочно-пальцевой муфты и ступицы. Корпуса подшипников ходовых частей имеют масляные ванны для жидкой смазки подшипников. Змеевики, помещенные в масляные ванны корпусов, служат для водяного охлаждения масла.

Дымосос рециркуляции ВГДН-21 - центробежная машина левого вращения одностороннего всасывания, служит для подачи дымовых газов рециркуляции.

Производительность - 142 тыс.м3/ч (39,4 м3/с).

Полное давление - 324 кгс/см2 (31,7МПа).

Потребляемая мощность - 156 кВт.

Максимальный КПД - 81 %.

Диаметр рабочего колеса - 2100 мм.

Частота вращения ротора - 1000 об/мин (17 об/с).

Ходовая часть состоит из литого корпуса, двух радиальных сферических ролико¬подшипников и вала. Смазка подшипников осуществляется с помощью масляной ванны, охлаждаемой водой, циркулирующей по змеевикам. Электропривод - ДАЗО -4.400У-6У 1. Мощность - 400 кВт. Номинальный ток – 48А. Число оборотов -1000 об/мин (17об/с). Напряжение – 6000 В.

Выполнил:

студент гр. М41 ______________________ И.А. Сидоров

подпись студента

Проверил:

преподаватель ______________________ Н.А. Мурзак

подпись преподавателя

Оценка: ______________________

Дата: ______________________

г. Коломна

Приложение 4

Схема 1. Результаты управленческого анализа

По котельным установкам

Выполнил:

Студент группы Тз-5

Хрялова С.А.

Проверил:

Гордеев А.В.

Н.Новгород

1. Краткое описание котлового агрегата марки КВГМ-180-150 3

2. Расчет топлива и продуктов сгорания 7

3. Тепловой баланс котла 11

4. Расчет теплообмена в поверхностях нагрева 13

4.1. Предварительные замечания к расчетам 13

4.2. Расчет теплообмена в топке 14

4.3. Расчет теплообмена в котельном пучке 18

5. Аэродинамический расчет тракта продуктов сгорания 22

5.1. Предварительные замечания к расчетам 22

5.2. Расчет сопротивления котельного пучка 24

5.3. Сопротивление поворота перед входом в дымосос 25

5.4. Расчет самотяги трубы 26

5.5. Выбор типа дымососа и электродвигателя, обеспечивающего заданный напор и производительность 26

Список использованной литературы 28

Назначением водогрейных котлов является получение горячей воды заданных параметров для теплоснабжения систем отопления бытовых и технологических потребителей. Промышленность выпускает широкий ассортимент унифицированных по конструкции водогрейных котлов. Характеристиками их работы являются теплопроизводительность (мощность), температура и давление воды, важен также род металла, из которого изготовляют водогрейные котлы.

Краткое описание котлового агрегата марки КВГМ-180-150

Котел водогрейный марки КВГМ-180-150 предназначен для получения горячей воды температурой 150 °С, используемой в системах отопления, горячего водоснабжения промышленного и бытового назначения.

Котел КВГМ-180-150 тепловой производительностью 209 МВт (180 Гкал/ч) используется в качестве основного источника теплоснабжения жилых массивов. Котел водотрубный, прямоточный, выполнен по Т-образной сомкнутой схеме, спроектирован для работы на газе и мазуте. Топка и опускной газоход имеют общий промежуточный экран. Расположение поверхностей нагрева в опускных газоходах симметричное.

Топочная камера котла призматической формы имеет размеры по осям экранных труб 6480x5740 мм. Фронтовой и задний экраны выполнены из труб 60x4 с шагом 64 мм. Промежуточные экраны, разделяющие топку и конвективные газоходы, выполнены газоплотными из труб того же диаметра, шаг - 80 мм. В нижней части топки фронтовой и задний экраны образуют скаты пода. Верх топочной камеры закрыт потолочными панелями, переходящими в боковые экраны опускных газоходов. Потолочные и боковые экраны конвективных шахт скомпонованы из труб диаметром 60x4 с шагом 42 мм. Коллекторы внутри котла приняты диаметром 273x14 мм; материал обогреваемых труб поверхностей нагрева, коллекторов и перепускных трубопроводов - сталь 20.

Прочность топочной камеры обеспечивается поясами жесткости. Обшивка состоит из листовой углеродистой стали. Топка с помощью специальных тяг подвешена к потолочной раме каркаса. Такая конструкция крепления котла предусматривает свободное тепловое расширение по реперам.

Для организации топочного процесса на боковых стенах по 4 газо-мазутных горелок, размещенных в два яруса. Горелки нижнего яруса являются растопочными. Каждая горелка оборудована мазутной форсункой паро-механического распыливания и запально-защитным устройством УЗОД-И-1.

Производительность горелок: по газу – 2863 м3/ч

по мазуту – 2638 м3/ч

Конвективные поверхности состоят из трех пакетов, расположенных в двух опускных газоходах. Ограждающими поверхностями газоходов являются:

Боковые экраны топки;

Боковые панели газоходов;

Фронтовая и задняя стены газоходов.

Фронтовая и задняя стены конвективной шахты выполнены из труб диаметром 95x5 (сталь 20) с шагом 136 мм. Для обеспечения плотности между трубами вварен плавник шириной 40 мм. Трубы фронтовой и задней стен конвективной шахты служат коллекторами U-образных змеевиков, выполненных из труб 32x3 мм (сталь 20). Расположение труб в опускном газоходе - шахматное с шагом S1 = 68 и S2 = 60 мм.

В зависимости от режимов работы (основного и пикового) существуют два способа включения циркуляционных контуров.

Основной режим: сетевая вода подается во входную камеру 720х12 сталь20. Из нее по одной водо-перепускной трубе 273х8 сталь 20 в правую половину нижней камеры фронтового экрана, по одной трубе 273х8 сталь 20 в правую половину нижней камеры заднего экрана топки, по двум трубам 273х8 сталь 20 в нижнюю камеру правого промежуточного экрана, двумя трубами 273х8 сталь 20 в нижнюю камеру правого бокового и потолочного экрана.

Вода, пройдя указанные экраны снизу вверх, поступает в верхние камеры 273х14 сталь 20.

Из верхней камеры правого промежуточного экрана по трем трубам 159х6 сталь 20, из верхней камеры правого бокового и потолочного экрана по трем трубам 159х6 сталь 20 – в верхнюю камеру фронтовой и аналогичную задней панели правого опускного газохода.

Из правой половины верхней камеры фронтового экрана – в верхнюю камеру фронтовой панели правого опускного газохода.

Из правой половины верхней камеры заднего экрана – в верхнюю камеру задней панели правого опускного газохода. Пройдя стояки и конвективные поверхности правого опускного газохода сверху вниз, вода собирается в нижних камерах 273х14 мм сталь 20 фронтовой и задней панели.

Из нижней камеры фронтовой панели (задней панели) правого опускного газохода по одной трубе 273х8 мм. сталь 20, вода поступает в нижнюю камеру промежуточного экрана, по одной трубе 273х8 мм. сталь 20 в нижнюю камеру левого бокового и потолочного экрана, и по одной трубе 273х8 сталь 20 в левую половину нижней камеры фронтового экрана (аналогично заднего).

Из верхних камер фронтовой и задней панелей левого опускного газохода по четырем трубам 2733х8 мм сталь 20 вода поступает в выходную сборную камеру котла 720х12 мм сталь 20.

Пиковый режим: вода подается в нижние камеры фронтового, заднего, промежуточных и боковых потолочных экранов трубами 273х8 мм сталь 20. Пройдя эти экраны снизу вверх, вода по трубам 159х6 мм сталь 20 поступает в верхние камеры панелей правого и левого опускного газохода. Затем вода проходит по стоякам и конвективными пакетами сверху вниз и по трубам 273х8 мм сталь 20. Все камеры выполнены из труб 273х14х мм сталь 20.

Обмуровка котла облегченная патрубная состоит из минераловатных матов, покрытых дюралюминиевыми листами.

Коллектора со стороны газоходов защищены шамотобетоном. Наружная часть покрывается асбестовой изоляцией.

Котел оборудован одним вентилятором ВДН-26. Забор воздуха может осуществляться как из помещения, так и с улицы. Для подогрева воздуха до положительных температур после дутьевого вентилятора предусмотрена установка водяных калориферов КВБ-12Б-ПУ-3 в количестве 12 штук. Тяга организуется дымососом ДН-24х2-0,62 ГМ. Рециркуляция дымовых газов, забираемых перед последним конвективным пакетом и подаваемых в воздуховод за дутьевым вентилятором, создается дымососом рециркуляции ВГДН-17.

Таблица 1. – Технические характеристики котлоагрегата КВГМ-180-150.

| Теплопроизводительность, Гкал/ч | |

| Рабочее давление воды на входе в котел / на выходе из котла, кгс/см 2 | 13 / 10 |

| Температура воды на входе/выходе, ˚С | 70 / 150 |

| Расход воды через котел, т/ч | |

| Гидравлическое сопротивление, кгс/см 2 , не более | 1,8 |

| Расход расчетного топлива для природного газа, м3/ч | |

| Коэффициент избытка воздуха за котлом | 1,14 |

| Температура уходящих газов на выходе из котла | |

| Диапазон регулирования теплопроизводительности по отношению к номинальной, % | 31,6 - 100 |

| КПД котла на природном газе, %, не менее | 93,5 |

| Площадь поверхностей нагрева котла и ВЗП (м 2): радиационная / конвективная | 502 / 5520 |

| Габаритные размеры, мм: - ширина по осям колонн; - глубина по осям колонн; - высота |

РД 34.26.511-91

ТИПОВАЯ ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ ГАЗОМАЗУТНОГО ВОДОГРЕЙНОГО КОТЛА ТИПА КВГМ-180

Срок действия с 01.01.93

до 01.01.98*

__________________

* О дате окончания действия см. ярлык "Примечания". -

Примечание изготовителя базы данных.

РАЗРАБОТАНО Фирмой по

наладке, совершенствованию технологии и эксплуатации электростанций

и сетей ОРГРЭС

ИСПОЛНИТЕЛИ И.М.Гипшман,

И.В.Петров, Н.Д.Сергеева, Э.И.Гальперин

УТВЕРЖДЕНО Главным

научно-техническим управлением энергетики и электрификации бывшего

Минэнерго СССР 29.12.91 г.

Заместитель начальника

А.П.Берсенев

ВНЕСЕНЫ Изменение 1994

г., утвержденное Первым заместителем начальника Департамента науки

и техники РАО "ЕЭС России" А.П.Берсеневым 11.01.94 г., Изменение N

1, утвержденное начальником Департамента науки и техники РАО "ЕЭС

России" А.П.Берсеневым 06.11.96 г.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая Типовая

инструкция устанавливает общий порядок, последовательность и

условия выполнения основных технологических операций,

обеспечивающих надежную, экономичную и экологически безопасную

эксплуатацию газомазутных водогрейных котлов типа КВГМ-180.

1.2. Инструкция

составлена применительно к первоначальному варианту котла с шестью

горелочными устройствами, оснащенному контрольно-измерительной

аппаратурой, технологическими защитами, блокировками и

сигнализацией*.

________________

*

В настоящее время заводом-изготовителем выпускается новая

модификация с восемью горелками, типовая инструкция для которой

будет составлена после накопления опыта эксплуатации.

1.3. На основе инструкций

Типовой и завода-изготовителя должны быть разработаны местные с

учетом особенностей схем и оборудования, вида и характеристик

сжигаемого топлива, требований тепловой сети и потребителей. При

составлении местных инструкций, если произведена модернизация

оборудования, а также применены технические решения, отличные от

названных, отдельные положения типовой инструкции допускается

изменять после согласования с фирмой ОРГРЭС и

заводом-изготовителем.

1.4. В процессе

эксплуатации котлов типа КВГМ-180, кроме настоящей типовой

инструкции, необходимо руководствоваться следующими нормативными

документами:

Правилами устройства и

безопасной эксплуатации паровых и водогрейных котлов* (М.:

Энергоатомиздат, 1989);

_______________

ПБ

10-574-03 Правила устройства и безопасной эксплуатации паровых и

водогрейных котлов , утвержденные постановлением

Госгортехнадзора России 11.06.2003 N 88 . - Примечание

изготовителя базы данных.

Правилами технической

эксплуатации электрических станций и сетей Российской Федерации:

РД

34.20.501-95 * (М.: СПО ОРГРЭС, 1996);

_______________

*

На территории Российской Федерации действуют СО

153-34.20.501 Правила технической эксплуатации электрических

станций и сетей Российской Федерации , утвержденные постановлением Минтопэнергоо России от

19.06.2003 N 229

Правилами безопасности в

газовом хозяйстве* (М.: Недра, 1991);

_______________

*

На территории Российской Федерации действуют ПБ

12-368-00 , здесь и длее по тексту. - Примечание изготовителя

базы данных.

Типовой инструкцией по

эксплуатации газового хозяйства тепловых электростанций, сжигающих

природный газ ТИ 34-70-062-67* (М.: СПО Союзтехэнерго, 1987);

_______________

*

На территории Российской Федерации действуют МУ

34-70-062-83 . - Примечание изготовителя базы данных.

Нормами качества

подпиточной и сетевой воды тепловых сетей HP

34-70-051-83 (М.: СПО Союзтехэнерго, 1984);

Методическими указаниями

по контролю состояния основного оборудования тепловых электрических

станций, определению качества и химического состава отложений РД

34.74.306-87* (М.: ВТИ, 1987);

______________

СО

34.37.306-2001 . - Примечание изготовителя базы данных.

Типовой инструкцией по

эксплуатационным и химическим очисткам водогрейных котлов* (М.: СПО

Союзтехэнерго, 1980);

______________

*

На территории Российской Федерации действует РД

34.37.402-96 . - Примечание изготовителя базы данных.

Инструкцией

по щелочению паровых и водогрейных котлов (М.: СЦНТИ ОРГРЭС,

1970);

Методическими указаниями

по объему технологических измерений, сигнализации и автоматического

регулирования на тепловых электростанциях РД 34.35.101-88 (М.: СПО

Союзтехэнерго, 1988);

Объемами и техническими

условиями на выполнение технологических защит энергетического

оборудования электростанций с поперечными связями и водогрейных

котлов (М.: СПО Союзтехэнерго, 1987);

Инструкциями

завода-изготовителя.

1.5. С выходом настоящего

документа утрачивает силу Типовая инструкция по эксплуатации

водогрейного газомазутного котла КВГМ-180-150 (М.: СПО

Союзтехэнерго, 1986).

2. РАСТОПКА КОТЛА

2.1. Подготовительные операции

2.1.1. Растопке котла

после монтажа и капитального ремонта должны предшествовать: приемка

основного и вспомогательного оборудования, промывки и щелочение в

соответствии с "Инструкцией

по щелочению паровых и водогрейных котлов" (М.: ЦСНТИ ОРГРЭС,

1970). Все газопроводы перед пуском в них газа должны подвергаться

опрессовке воздухом давлением 0,01 МПа (1000 кгс/см)*. Скорость снижения давления при этом не

должна превышать 600 Па/ч (60 кгс/см/ч). Топливо во вводимый или

отремонтированный трубопровод котла должно подаваться только после

проверки герметичности запорных органов на подводе топлива к

горелкам и запальным устройствам.

_______________

*

Текст соответствует оригиналу. - Примечание изготовителя базы

данных.

2.1.2. Растопка котла

должна производиться по распоряжению начальника смены

электростанции (дежурного диспетчера теплосети).

2.1.3. Растопка котла

должна производиться под руководством начальника смены

котлотурбииного цеха (отопительной котельной) или старшего

машиниста, а после выхода из капитального ремонта или монтажа - под

руководством начальника (заместителя начальника) котлотурбинного

цеха (отопительной котельной) или лица, его замещающего.

2.1.4. Все операции по

подготовке котла к растопке должны выполняться машинистом или

старшим машинистом котла под контролем начальника смены.

2.1.5. Убедитесь в

прекращении всех ремонтных работ, отсутствии ремонтного персонала

на местах производства работ и посторонних предметов вблизи

подготавливаемого к работе оборудования.

2.1.6. Осмотрите котел и

вспомогательное оборудование и убедитесь в:

исправности обмуровки

котла, изоляции трубопроводов, отводящих и подводящих воду к

котлу;

исправности арматуры, при

этом обратите внимание на наличие всех крепежных болтов в крышках и

фланцевых соединениях, состояние штоков, достаточность сальниковой

набивки и наличие запаса для подтяжки сальников;

исправности приводов к

шиберам и задвижкам; при этом проверьте исправность механических

рычагов-тяг (отсутствие изгибов, трещин, наличие шайб и шплинтов в

шарнирных соединениях), легкость управления шиберами вручную по

месту;

соответствии местных

указателей положения шиберов и клапанов "Открыто" и "Закрыто"

рискам на их осях; проверьте рабочий диапазон перемещения шиберов,

установите штурвалы КДУ и МЭО приводов шиберов и задвижек в рабочее

положение, обеспечивающее дистанционное управление ими от

электропривода;

исправности реперов

котла, состоянии опор трубопроводов;

готовности дробевой

установки, наличии дроби в бункерах всех контуров;

наличии и исправности

средств пожаротушения;

исправности и

достаточности основного и аварийного освещения котла и

вспомогательного оборудования;

исправности всех средств

связи и сигнализации;

исправности и готовности

к работе форсунок котла.

К

установке на котел должны допускаться только проверенные и

протарированные на водяном стенде форсунки, при этом:

при сборке тщательно

осматривайте форсунки в целях проверки чистоты поверхностей,

отсутствия заусенцев, забоин, кокса и грязи (детали форсунок даже с

незначительными дефектами к сборке не допускайте);

проверку форсунок,

работающих с давлением мазута до 2 МПа (20 кгс/см) на водяном стенде производите при давлении

воды, равном номинальному давлению топлива; форсунки, рассчитанные

на работу с большим давлением, проверяйте при давлении воды не ниже

2 МПа;

давление воздуха при

проверке паромеханических форсунок должно соответствовать давлению

пара, идущего на распыливание;

качество распыливания при

проверке форсунок на стенде определяйте визуально - конус

распыленной воды должен иметь мелкодисперсную структуру без

заметных на глаз отдельных капель, сплошных струй и легко

различимых мест сгущений (полос);

проверяйте угол раскрытия

конуса для комплекта форсунок, устанавливаемых на котел (не должен

отклоняться более чем на ±5° от заводской нормали);

при проверке на стенде

обращайте внимание на плотность прилегания отдельных элементов

форсунки и ее ствола (форсунки с неплотными соединениями отдельных

элементов к установке на котел не допускаются);

проверяйте разницу в

номинальной производительности отдельных форсунок в комплекте,

которая не должна превышать 1,5%;

каждый котел должен быть

обеспечен запасным комплектом форсунок.

Применение нетарированных

форсунок запрещается.

(Измененная редакция,

Изм. N 1)

2.1.7. Все горелки котла

должны быть оснащены запально-защитными устройствами, управляемыми

дистанционно и по месту. Должна быть предусмотрена возможность

применения ручного запальника.

2.1.8. Осмотрите топку и

конвективные поверхности нагрева (убедитесь в отсутствии тлеющих

отложений, посторонних предметов) через лазы и лючки, убедитесь в

нормальном внешнем состоянии горелок, труб поверхностей нагрева,

лазов, гляделок; убедитесь в отсутствии людей, посторонних

предметов и мусора на лестничных площадках.

2.1.9. Проверьте закрытие

вентилей на подводящих паропроводах котла, в том числе для продувки

форсунок.

2.1.10. Убедитесь в:

закрытии запорной и

регулирующей арматуры на линии подвода мазута к котлу, на линии

рециркуляции, к дренажному коллектору и запорных вентилей перед

каждой мазутной форсункой;

отключении мазутопровода

котла заглушками;

закрытии запорной и

регулирующей арматуры на газопроводе к котлу и запорных вентилей на

подводе газа к горелкам, отключении газопровода заглушками,

закрытии клапанов к запальникам. При выводе котла в резерв на

продолжительность времени до 3 сут мазутопроводы и газопроводы

заглушками не отключайте.

2.1.11. Соберите

электрические схемы электродвигателей механизмов и дистанционного

управления арматурой и шиберами, подайте напряжение на

контрольно-измерительные приборы, защиты, блокировки,

авторегуляторы и сигнализацию. Проверьте исправность средств

измерений, блокировок, защит и дистанционного управления

арматурой.

2.1.12. Провентилируйте

топку и газовоздухопроводы котла, включив дымосос, дымосос

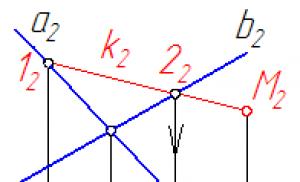

рециркуляции и вентилятор, собрав схему газовоздуховодов (рис.1),

для чего:

снимите заглушки до

дымососа рециркуляции и за ним;

откройте регулирующие

клапаны К-3, К-4;

откройте регулирующие

клапаны К-1 и К-2 на воздуховодах к центральным и периферийным

каналам горелок;

откройте запорные клапаны

К-5 после дымососа рециркуляции и К-6 после дымососа.

Рис.1. Схема газовоздухопроводов водогрейного котла КВГМ-180-150

Рис.1. Схема газовоздухопроводов водогрейного котла КВГМ-180-150:

Воздух; дымовые газы; смесь воздуха и дымовых газов; запорный клапан; регулирующий клапан; смеситель

Вентиляция должна длиться

не менее 10 мин при общем расходе воздуха на котел не менее 25%

номинального. После вентиляции остановите дымосос рециркуляции

дымовых газов, закройте его запорный клапан К-5 и направляющий

аппарат. После вентиляции в верхней части топки должна быть взята

проба воздуха для анализа на отсутствие газа.

2.1.13. Заполните котел

сетевой водой, для чего:

проверьте заполнение

сетевых трубопроводов на магистрали до отключающих задвижек

котла;

откройте вентили

воздушников котла;

закройте вентили дренажей

котла;

откройте байпас задвижки

на входе воды в котел;

при появлении сплошных

струй воды из воздушников закройте их вентили;

убедитесь по показаниям

манометров, что давление в котле соответствует давлению в сетевых

трубопроводах.

2.1.14. Осмотрите котел,

убедитесь в отсутствии течей в элементах котла.

2.1.15. Закройте все лазы

и смотровые лючки.

2.1.16. Плавно откройте

задвижки на входе и выходе воды из котла, убедитесь, что расход

воды и давление на выходе из котла не ниже минимально допустимых

значений.

2.1.17. При растопке и

работе котла на мазуте подготовьте для заполнения мазутопроводы

котла, при этом:

2.1.17.1. Проверьте

давление мазута в общем мазутопроводе котельной - оно должно быть

не ниже 2 МПа (20 кгс/см).

2.1.17.2. Проверьте закрытие всех вентилей и наличие всех заглушек на линии подачи пара в мазутопровод котла и на линии в дренажный коллектор (рис.2).

Рис.2. Схема паромазутопроводов водогрейного котла КВГМ-180-150

Рис.2. Схема паромазутопроводов водогрейного котла КВГМ-180-150:

Запорный вентиль; обратный клапан; регулирующий клапан с электроприводом; быстродействующий отсечной клапан; вентиль запорный с электроприводом; расходомерная шайба; межфланцевая заглушка; сливная воронка; манометр; мазутопровод; мазутопровод рециркуляции; дренажный трубопровод; паропровод

2.1.17.3. Ключ выбора

топлива поставьте в положение "Мазут".

2.1.17.4. Соберите схему

мазутопроводов и паропроводов котла (см. Рис.2), для чего:

установите форсунки и

выдвиньте их из амбразур;

снимите заглушки 1 и 3 на

подводящем и рециркуляционном мазутопроводах котла, а также 2 - на

паропроводе котла;

откроите задвижку 1MP или

1"МР, вентили ревизии на паропроводах к котлу, быстродействующий

клапан БЗК, регулирующий клапан РК.

2.1.17.5. Откройте

задвижки 1MP, 2MP, 3МР, поставьте мазутопровод котла на циркуляцию

и прогрейте его; убедитесь в плотности арматуры перед форсунками,

отсутствии протечек мазута через сальники, фланцевые соединения и

т.п.; мазут, подаваемый в мазутопровод, должен быть тщательно

отфильтрован.

2.1.17.6. Убедитесь, что

температура мазута в мазутопроводе перед котлом находится в

пределах 120-135 °С.

2.1.17.7. Подсоедините

форсунки по пару и мазуту.

2.1.17.8. Сдренируйте и

поставьте под давление паропровод котла. Давление пара перед

горелками должно быть 0,8 МПа (8 кгс/см).

2.1.18. При растопке и

работе котла на газе подготовьте газопровод котла для заполнения

газом, для чего:

2.1.18.1. Снимите

заглушки на газопроводе котла и к запальным устройствам.

2.1.18.2. Убедитесь в

закрытии задвижки 1ГП.

2.1.18.3. Включите

манометр и расходомер газа.

2.1.18.4. Проверьте

наличие давления газа в общем газопроводе котельной.

2.1.18.5. Проверьте

наличие пробки на штуцере подвода продувочного воздуха или

инертного газа.

2.1.18.6. Ключ выбора

топлива поставьте в положение "Газ".

2.1.18.7. Соберите схему

газопроводов котла (рис.3), для чего:

закройте задвижки 1Г-6Г,

задвижки с ручным приводом перед горелками и арматуру на

газопроводах к запальникам;

откройте вентили

продувочных свечей СП-1СП-4 и свечей безопасности СБ,

быстродействующий запорный клапан (БЗК), регулирующий клапан

(РК);

удалите конденсат из

нижних точек газопровода. Запрещается удалять конденсат в общую

дренажную или канализационную сети; конденсат сбрасывайте только в

специальную емкость, приспособленную для приема и хранения

легковоспламеняющихся жидкостей.

Рис.3. Схема газопроводов котла КВГМ-180-150

Рис.3. Схема газопроводов котла КВГМ-180-150:

Вентиль, задвижка запорная; запорный вентиль с электроприводом; регулирующий клапан с электроприводом; быстродействующий отсечной клапан; расходомерная шайба; межфланцевая заглушка; газопровод; газопровод к запальникам; продувочная линия

2.1.18.8. Открытием

задвижек 1ГП и 1ГЗ заполните газом газопроводы котла и продуйте их

через продувочные свечи СП-1, СП-2, СП-3 и СП-4 в течение 10-15

мин. Окончание продувки определяется анализом или сжиганием

отбираемых проб, при этом содержание кислорода в газе не должно

превышать 1%, а сгорание газа должно происходить спокойно без

хлопков; закройте вентили всех продувочных свечей.

2.1.18.9. Осмотрите

газопроводы и убедитесь (на слух, по запаху и газоанализаторам) в

отсутствии утечек газа. Запрещается проверять наличие утечек газа с

помощью открытого огня.

2.1.19. Производите

растопку котла и управление процессом растопки как со щита

управления, так и непосредственно у горелок.

2.2. Растопка котла на мазуте

2.2.1. Управление

запальным устройством производите со щита или по месту у

горелок.

2.2.2. Установите

давление общего воздуха равным 200-300 Па (20-30 кгс/м), разрежение в верху топки поддерживайте

равным 20-30 Па (2-3 кгс/м).

2.2.3. Установите ключ

"Защита" в положение "Розжиг", при этом включаются защиты от:

понижения давления воды

за котлом;

понижения расхода воды

через котел;

повышения температуры

воды за котлом;

отключения дутьевого

вентилятора и дымососа;

исчезновения напряжения

на устройствах дистанционного и автоматического управления и всех

измерительных приборах.

2.2.4. Откройте на

мазутопроводе перед разжигаемой форсункой вентиль с ручным (при

растопке со щита) или с электрическим приводом (при растопке по

месту).

2.2.5. Подайте пар для

распыливания мазута, установите давление перед форсунками 0,2-0,25

МПа (2-2,5 кгс/см).

2.2.6. Включите запальное

устройство одной из горелок нижнего яруса, убедитесь визуально в

загорании и устойчивом горении факела.

2.2.7. Откройте вентиль с

электрическим (при растопке со щита) или с ручным (при растопке по

месту) приводом перед разжигаемой форсункой. Мазут должен сразу же

загореться.

2.2.8. Контролируйте

разрежение в топке, поддерживая его на уровне 30-50 Па (3-5

кгс/м).

2.2.9. Следите за

процессом горения: факел должен быть соломенного цвета, бездымным,

устойчивым, без темных полос и светящихся "звездочек"; не должно

быть отрыва факела. При отрыве факела подтяните его к устью

амбразуры путем уменьшения подачи воздуха.

2.2.10. Последующие

горелки (сначала нижние, затем верхние), разжигайте в том же

порядке с помощью запальных устройств.

2.2.11. Отключение

запальных устройств работающих горелок производите после того, как

горение в топке станет устойчивым.

2.2.12. Закройте задвижки

с электроприводом 1MP, 2MP, 3МР и ручные вентили на линии

рециркуляции мазута.

2.2.13. Установите

регулирующим клапаном соответствующее давление мазута перед

форсунками.

2.2.14. Если в процессе

розжига в любой разжигаемой растопочной горелке мазут не загорится,

немедленно прекратите его подачу к котлу, отключите запальное

устройство и провентилируйте горелки, топку и газоходы в течение 10

мин при расходе воздуха не менее 50% номинального по УП и давлению

воздуха перед горелками.

После устранения причины

невоспламенения приступите к повторному розжигу.

2.2.15. Если в процессе

растопки котла не загорится или погаснет одна горелка (при

работающих остальных), прекратите подачу мазута на эту горелку,

отключите ее запальное устройство, устраните причину погасания и,

продув горелку воздухом, приступите к повторному розжигу.

2.2.16. В случае полного

погасания факела в топке немедленно прекратите подачу мазута к

котлу и выключите все запальные устройства. Только после устранения

причин погасания и выполнения операций по п.2.1.12 можно приступить

к растопке.

2.2.17. По окончании

операций по растопке котла ключ "Защита" установите в положение

"Включено", при этом включаются защиты от:

погасания факела в

топке;

снижения давления мазута

за регулирующим клапаном.

2.2.18. После достижения

заданной теплопроизводительности включите автоматические

регуляторы.

2.3. Растопка котла на газе

2.3.1. После выполнения

операций по п.2.1.18 приступите к растопке котла.

2.3.2. Управление

запальными устройствами производите со щита или непосредственно по

месту.

2.3.3. Ключ "Защита"

поставьте в положение "Розжиг", при этом включаются защиты,

перечисленные в п.2.2.4.

2.3.4. Установите

давление воздуха на уровне 200-300 Па (20-30 кгс/м).

2.3.5. Откройте на

газопроводе перед разжигаемой горелкой задвижку с ручным (при

растопке со щита) или с электрическим (при растопке по месту)

приводом, а также вентиль на газопроводе к запальному устройству.

Закройте вентиль на свече безопасности данной горелки.

2.3.6. Включите запальное

устройство одной из горелок нижнего яруса, убедитесь визуально в

загорании, устойчивом горении и достаточной длине факела

запальника.

2.3.7. Откройте другой

вентиль с электрическим (при растопке со щита) или ручным (при

растопке по месту) приводом перед разжигаемой горелкой. Газ должен

сразу же загореться. Воздействуя на подачу газа и воздуха,

отрегулируйте процесс горения.

2.3.8. Последующие

горелки (сначала нижние, затем верхние) разжигайте, как и

первую.

2.3.9. После достижения

устойчивого горения в топке погасите запальные устройства

работающих горелок. Закройте задвижки на свечах безопасности СБ-1 и

СБ-2.

2.3.10. Установите

регулирующим клапаном требуемое давление газа перед горелками.

2.3.11. Если в процессе

розжига в любой разжигаемой растопочной горелке газ не загорится,

немедленно закройте подачу его к котлу, отключите запальное

устройство и провентилируйте горелки, топку, газоходы котла в

течение 10 мин при расходе воздуха не менее 50% номинальной по УП и

давлению воздуха перед горелками. После устранения причин

невоспламенения приступите к повторному розжигу.

2.3.12. Если в процессе

растопки не загорится или погаснет одна горелка (при работающих

остальных), закройте подачу газа на эту горелку, отключите

запальное устройство, устраните причину невоспламенения или

погасания, и, продув горелку воздухом, приступите к ее повторному

розжигу.

2.3.13. В случае полного

погасания факела в топке немедленно прекратите подачу газа к котлу,

отключите все ЗЗУ. Только после устранения причин погасания и

выполнения операций по п.2.1.12 приступите к повторной

растопке.

2.3.14. По окончании

операций по растопке котла ключ "Защита " установите в положение

"Включено", при этом дополнительно включаются защиты от:

Непрерывная продувка осуществляется из выносных циклонов через соответствующие трубы.

Периодическая продувка осуществляется из нижних точек котла и циклонов. Для этой цели в нижние топочные камеры вварены штуцера, к которым привариваются дренажные трубы.

Обмуровка котла

Некаркасная обмуровка.

Обмуровка топки и конвективной шахты (кроме потолка) выполняется кирпичной кладкой в два слоя. Первый слой - футеровка - выполнен из шамотного кирпича толщина слоя 126 мм по всему котлу. Второй слой - изоляция выполняется из диатомового кирпича толщиной слоя 250 мм с помощью металлической обшивки. Между слоем изоляции и обшивки положен асбестовый лист толщиной 5 мм для уплотнения. Крепление обмуровки к каркасу осуществляется с помощью приварных кронштейнов и закладных стальных плит, установленных горизонтальными поясами. Плиты и кронштейны защищены от непосредственного воздействия облучения специальным кирпичем.

Для компенсации температурных расширений в обмуровке предусмотрены температурные швы. Для уплотнения в температурных швах положен асбестовый шнур. Наклонные и горизонтальные потолки котла выполнены из бетона. Первый слой бетона - шамотобетон имеет толщину слоя 140-145 мм, второй слой - диатомобетон, толщиной 145 мм и третий слой - штукатурка, толщиной 10 мм. Шамотобетон и диатомобетон укладываются на арматуре, которая крепится при помощи сварки к металлоконструкциям потолка, штукатурка наносится на сетку, укладываемую поверх диатомобетона и закрепленную специальными усиками, выпущенными через бетон.

Барабаны и камеры котла изолируются асбезуритом. Верхний барабан котла изолируется только наружной поверхностью. Та часть барабана, которая расположена в газоходе не изолируется. Торкрет наносится только в районе первых двух рядов котельного пучка.

Тяжелая обмуровка.

Обмуровка топки, кроме потолка и наклонного пола, имеет толщину 510 мм и выполняется в два слоя. Первый слой - кладка из шамотного кирпича, толщиной слоя 125 мм. Второй слой - кладка из красного кирпича, толщиной слоя 385 мм. Через каждый метр кладки по высоте, по высоте организованны полы путем "перевязки" кирпичей. Обмуровка наклонного пола и конвективной шахты выполнено двумя слоями. Первый слой - шамотный кирпич, толщиной слоя 125 мм и второй слой, толщиной 155 мм

выполнен из диатомового кирпича. Обмуровка конвективной шахты крепится к каркасу при помощи кронштейнов и листов. Наклонные и горизонтальные потолки выполнены из бетона таким же образом, как и в варианте на каркасной обмуровки.

Водогрейный котёл КВГМ-180, ПТВМ-180.

Описание котла ПТВМ-180.

Пиковый теплофикационный водогрейный газомазутный котел ПТВМ-180 тепловой производительностью 180 Гкал/час предназначен для покрытия пиков теплофикационных нагрузок ТЭЦ.

Котел водотрубный, прямоточный, башенного типа, подогревает непосредственно сетевую воду, циркуляция которого осуществляется сетевыми насосами.

Теплопроизводительность котла регулируется изменением количества работающих горелок при постоянном расходе сетевой воды через котел и переменном температурном перепаде.

Котел подключен к групповой дымовой трубе, обеспечивающей работу котла с естественной тягой во всем диапазоне нагрузок в соответствии с температурным графиком.

Котел оборудован 20 горелками, расположенными в два яруса на фронтовой и задней стенах топки,автоматизирован.

· Тепловая производительность-180 Гкал/час

· Рабочее давление-16 кг/см 2

· Температура воды на входе в котел-104°С

· Температура воды на выходе из котла-150°С

· Нормальный расход сетевой воды через котел-3860 т/час

· Гидравлическое сопротивление-0,8+1,0 кг/см

· КПД котла-89-91%

Высота от уровня пола (0,0)до отметки верха

· Каркаса-13200 мм

· Газового короба-15600 мм

· Ширина по осям колонн каркаса (по фронту)-12196 мм

· Глубина-6900 мм

· Ширина с учетом выступающих частей-17340 мм

· Глубина-12000 мм

Топка.

Топочная камера предназначена для сжигания сернистого мазута и природного газа. Размеры топочной камеры в плане 62300х11526 мм,высота призматической части 6000мм.

Стены топочной камеры полностью экранированы трубами диаметром 60 мм (сталь 20) с шагом 64 мм.

Для уменьшения присосов стены топочной камеры и конвективного газохода снаружи труб обшиты металлическим листом толщиной 2 мм, подкотла снаружи обшит металлическим листом толщиной 3 мм. Поверх листов накладывается слой изоляции.

Для создания жесткости все трубы экранов соединены между собой поясами жесткости.

Два двухсветных экрана, выполненные из труб 83х3,5 (сталь20) с шагом 135 мм, разделяют топочный объем на 3 сообщающиеся камеры, имеющие размеры по ширине:4183 мм (крайние) и 3160 мм (средняя).

Трубы заднего и фронтового экранов образуют наклонный под топки с уклоном, равным 100°С.

Для регулирования разрежения в топке и отключения котла от общего газохода, за котлом установлены 3 поворотных шибера из расчета по одному на каждую камеру топки котла.

Топочная камера с помощью тяг подвешена к каркасу потолка и при нагревании свободно расширяется вниз.

Объем топочной камеры равен 461м 3 ,лучевоспринимающая поверхность экранов равна 479м 2 .

Конвективная часть котла.

Конвективная поверхность нагрева расположена в верхней части топочной камеры. Для удобства ремонта и обслуживания конвективная поверхность по высоте разбита на два пакета. Каждый пакет выполнен из 176 секций нагрева. Каждая секция изготовлена из "у"-образных змеевиков (трубы 28х3 сталь 20),вваренных своими концами в стоянки из труб 83х4 (сталь 20).

Змеевики расположены в шахматном порядке с шагами 66 и 32 мм. Трубы змеевиков каждой секции свариваются четырьмя вертикальными дистанционирующими стойками, образуя жесткую ферму.

Поверхность нагрева конвективной части 5500 м 2 .

Поддержание необходимой чистоты конвективных поверхностей нагрева котла при работе на мазуте обеспечивается обмывкой их сетевой водой. Для уменьшения наружной коррозии труб целесообразно обмывку конвективной поверхности нагрева котла производить щелочной водой.

Обмывка осуществляется путем подачи щелочной воды через 40 сопел, закрепленных на трубах, расположенных в газовом коробе над конвективной частью. Обмывочное устройство обеспечивает одновременную обмывку всей поверхности конвективной части котла.

Газомазутные горелки.

Котел ПТВМ-180 оборудован 20 комбинированными газо-мазутными горелками, имеющими на газораздаточном кольце ряд отверстий на внутренней стороне, обеспечивающий периферийный выход газа. Перед газораздаточным кольцом установлен завихритель подходящего к горелке воздуха с неподвижными лопатками и внутренним кольцом для мазутной форсунки. На корпусе горелки имеется штуцер для мазутной форсунки, гляделка и штуцер для подвода воздуха на охлаждения горелки.

Горелки оборудованы механическими мазутными форсунками типа "Промэнергогаз" производительностью 1115 кг/час. Мазутные форсунки устанавливаются на оси амбразуры и воздушного завихрителя. Передняя часть корпуса горелки футерована шамотобетоном, а выходная -хромитовой массой.

Каждая горелка снабжена дутьевым вентилятором типа Ц-14-46 №6,3(Н=137кгс/м 2 ,О=14000 м 3 /час)с электроприводом типа АО2-62-6 мощностью 13 квт при числе оборотов 1000 в минуту.

Для растопки котла 6 растопочных горелок нижнего яруса оборудованы запально-защитными устройствами (ЗЗУ).

Трубопровод в пределах котла.

Питательный трубопровод состоит из двух камер диаметром 720х12(сталь20),расположенных под котлом. От одной камеры (входной) вода по восьми трубам (273х10,сталь 20) подается в торцы нижних камер боковых и двухсветных экранов, проходит их и по трубам боковых и двухсветных экранов поступает в сборный коллектор, представляющий собой сварную конструкцию из труб (см. циркуляционную схему котла).

Из сборного коллектора вода через 176 секций конвективной части котла поступает в верхние входные камеры фронтового и заднего экранов. Из камер вода по трубам фронтового и заднего экранов поступает в нижние камеры, далее по 24 трубам диаметром 159х7 (сталь 20), по 72 трубам диаметром 89x5, по 24 трубам диаметром 159x7 поступает в восемь коллекторов диаметром 273х10 (сталь 20) и через их торцы во вторую (выходную) камеру диаметром 720х12.

Обмуровка котла.

Изоляция топочной камеры и конвективного газохода выполнена из минераловатных плит с креплением их к на трубной обшивке. Поверх плит наносится уплотнительная газонепроницаемая обмазка. Общая толщина изоляции 115..120 мм. Все коллектора со стороны газоходов покрываются слоем жаростойкого шамотобетона. Наружная часть коллекторов изолируется асбодиатомовым термоизоляционным бетоном, обтягивает сеткой и штукатурится магнезиальной обмазкой.

Каркас котла.

Каркас котла состоит из четырех плоских рам, связанных в пространственную конструкцию в виде параллелепипеда, общей высотой 13200 мм и размерами 6900х12196 по осям колонн. Угловые колонны являются общими для двух рам, примыкающих друг к другу в углах. На верхней отметке расположены несущие балки потока, к которым подвешивается весь котел.

Для придания общей пространственной жесткости конструкции используется фермы, опоясывающие каркас на трех отметках.

МИНИСТЕРСТВО ТОПЛИВА И ЭНЕРГЕТИКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТИПОВАЯ

ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ ГАЗОМАЗУТНОГО

ВОДОГРЕЙНОГО КОТЛА

ТИПА КВГМ-180

РД 34.26.511-91

СЛУЖБА ПЕРЕДОВОГО ОПЫТА ОРГРЭС

Москва 1993

РАЗРАБОТАНО Фирмой по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС

ИСПОЛНИТЕЛИ И.М. ГИПШМАН, И.В. ПЕТРОВ, Н.Д. СЕРГЕЕВА, Э.И. ГАЛЬПЕРИН

УТВЕРЖДЕНО Главным научно-техническим управлением энергетики и электрификации бывшего Минэнерго СССР 29.12.91 г.

Заместитель начальника А.П. БЕРСЕНЕВ

Срок действия установлен

с 01.01.93 г.

до 01.01.98 г.

. ОБЩИЕ ПОЛОЖЕНИЯ

подайте газ и разожгите одну из нижних горелок (см. пп. , , , );

после загорания газа закройте вентили на мазутопроводе к форсунке этой горелки;

продуйте форсунку паром, выдвиньте ее из горелки и снимите;

закройте вентиль свечи безопасности горелки.

подайте мазут на форсунку (одну из нижних) разожгите ее (см. пп. , , - );

закройте задвижки на газопроводе перед горелкой;

убедитесь в устойчивом горении факела;

откройте вентиль свечи безопасности горелки.

|

Карбонатный индекс И к * (мг-экв/л) 2 при температуре сетевой воды, ° С |

70 - 100 |

101 - 120 |

121 - 130 |

131 - 140 |

141 - 150 |

Открытая |

Закрытая |

* И к - предельное значение произведения общей щелочности и кальциевой жесткости воды, выше которого в водогрейном режиме протекает карбонатное накипеобразование.

|

Значение показателя при системе теплоснабжения |

Открытой |

закрытой |

Растворенный кислород, мг/кг, не более |

0,05 |

Свободная углекислота, мг/кг |

Отсутствие |

рН |

8,3-9,0 |

8,3-9,5 |

Взвешенные вещества, мг/кг, не более |

Масла и нефтепродукты, мг/кг, не более |

* По согласованию с СЭС возможно 0,5 мг/л. ** Верхний предел при глубоком умягчении воды. (Измененная редакция, Изм. № 1). . ОСТАНОВ КОТЛАРис. 4 . Гидравлическая схема водогрейного котла КВГМ-180-150 (первоначальный вариант): Нижний коллектор; верхний коллектор; 1 - фронтовой экран; 2 - правый боковой и потолочный экран; 3 - левый боковой и потолочный экран; 4 - задний экран; 5 - правый промежуточный экран; 6 - левый промежуточный экран; 7 - полусекции нижние, средние, верхние, задняя панель и стояки конвективной шахты; 8 - полусекции нижние, средние, верхние, фронтовая панель и стояки конвективной шахты; 9 - камеры входная и выходная Обмуровка котла Обмуровка котла состоит из изоляционных и армирующих материалов, асбестовой части, наносимой напылением, армированной сетки, уплотнительной штукатурки и стеклоткани с полимерным покрытием. Толщина обмуровки - 110 - 130 мм. Коллекторы со стороны газоходов защищаются шамотобетоном; наружная часть покрывается асбестовой изоляцией. Тягодутьевая установка Котел оборудован одним вентилятором ВДН-25- IIy . Забор воздуха может осуществляться как из помещения, так и с улицы. Для подогрева воздуха до положительных температур после дутьевого вентилятора предусмотрена установка водяных калориферов КВВ-12П. Тяга организуется дымососом ДН-24 ´ 2-0,62 ГМ. Рециркуляция дымовых газов, забираемых перед последним конвективным пакетом и подаваемых в воздуховод за дутьевым вентилятором, создается дымососом рециркуляции ВДН-21. Расчетные данные и конструктивные характеристики водогрейного котла КВГМ-180-150 Номинальная теплопроизводительность, МВт (Гкал/ч)................................. 209 (180) Давление воды, МПа (кгс/см 2): расчетное..................................................................................................... 2,5 (25) минимальное на выходе............................................................................. 1,0 (10) Температура воды, °С: на входе........................................................................................................ 110 на выходе...................................................................................................... 150 Расход воды, т/ч................................................................................................... 4420 Минимальное гидравлическое сопротивление тракта, МПа (кгс/см 2).......... 0,1 (1) КПД котла брутто, %: на газе........................................................................................................... 91,5 на мазуте...................................................................................................... 91 Диапазон регулирования теплопроизводительности от номинальной, %... 30 - 100 Габаритные размеры, мм: ширина......................................................................................................... 14400 глубина......................................................................................................... 7300 высота........................................................................................................... 29380 |

Температура воды на входе, ° С |

Температура воды на выходе, ° С |

Недогрев воды до кипения, °С: |

на выходе |

Расход воды, т/ч |

Гидравлическое сопротивление тракта, МПа (кгс/см 2) |

Число работающих горелок, шт. |

Расход топлива, м 3 /ч |

кг/ч |

Давление топлива за регулирующим клапаном, МПа (кгс/см 2) |

Давление топлива перед горелками, МПа (кгс/см 2) |

Давление воздуха за вентилятором, КПа (кгс/см 2) |

Давление воздуха перед горелками, КПа (кгс/см 2) |

Давление пара на распыл мазута, МПа (кгс/см 2) |

Температура мазута, °С |

Разрежение в верху топки, Па (кгс/м 2) |

Температура уходящих газов, ° С |

КПД котла брутто, % |

Удельные выбросы оксидов азота, г/м 3 |

Степень открытия направляющего аппарата ДРГ, % |

Примечание. Режимная карта выдана по состоянию котла на ___________. расхода газа - регистрирующий и показывающий прибор; давления газа за регулирующим клапаном - показывающий прибор; давления газа в газопроводе к котлу - регистрирующий и показывающий прибор; расхода мазута к котлу - регистрирующий и показывающий прибор; давления мазута за регулирующим клапаном - показывающий прибор; давления мазута в мазутопроводе к котлу - регистрирующий и показывающий прибор; расхода мазута на рециркуляцию - регистрирующий прибор; температуры мазута перед горелками - показывающий прибор; температуры уходящих газов - регистрирующий прибор; температуры дымовых газов между конвективными пакетами (через переключатель) - показывающие приборы; давления воздуха за дутьевым вентилятором - показывающий прибор; температуры подшипников тягодутьевых машин - регистрирующий прибор; кислородомеры (слева и справа); метаномеры (слева и справа); разрежения вверху топки - показывающий прибор; По месту должны устанавливаться: манометры на линиях подачи газа на каждую горелку; манометры на линиях подачи мазута на каждую горелку; манометры распиливающего пара на каждую горелку; тягонапоромеры на центральном и периферийном каналах воздуха на каждую горелку; манометр для измерения давления газа за регулирующим клапаном; манометр для измерения давления мазута за регулирующим клапаном; гильзы для термометров воды на входе и выходе воды из котла. 2 . Система автоматического регулирования котла Система включает в себя следующие регуляторы: главный; топлива; общего воздуха; разрежения вверху топки; рециркуляции дымовых газов; стабилизации подачи воздуха в центральные каналы горелок; давление воздуха на запальники; рециркуляции горячей воды; стабилизации расхода воды через котел. 3 . Технологические защиты Значения выдержек времени срабатывания защит определяются заводом-изготовителем котельного оборудования и действующими инструкциями. Отключенное защитами оборудование после устранения причин срабатывания включается в работу дежурным персоналом. На котлах, использующих оба топлива, для ввода и вывода защит устанавливается переключатель, имеющий отдельные положения для каждого вида. Защиты, действующие на останов котла при: погасании факела в топке; снижении или повышении давления газа за регулирующим клапаном; снижении давления мазута за регулирующим клапаном с выдержкой времени до 20 с; отключении дымососа; отключении вентилятора; снижении или повышении давления воды на выходе с выдержкой времени до 9 с; снижении расхода воды через котел с выдержкой времени до 9 с; повышении температуры воды на выходе с выдержкой времени до 9 с; нарушении тяги - появлении избыточного давления вверху топки с выдержкой времени до 20 с. 4.1 . При невоспламенении или срыве факела горелки отключается мазутная форсунка или газовая горелка, а также запальное устройство посредством закрытия электрифицированной арматуры перед горелкой. повышение температуры воды на выходе из котла; снижение давления воды на выходе из котла; снижение расхода воды через котел; отключение дымососа; отключение дутьевого вентилятора; отключение дымососа рециркуляции; отключение горелок; исчезновение напряжения в цепях защит. |