Техника безопасности на производстве печатание этикеток. Московский государственный университет печати

Анализ опасных и вредных факторов. Решению вопросов охраны труда во многих типографиях очень часто отводится далеко не первое место. На мероприятия, обеспечивающие безопасность работников, у руководителя то «не доходят руки», то «нет денег». Между тем даже успешные во всех планах предприятия не застрахованы от несчастных случаев на производстве. Руководителям необходимо помнить, что типографские машины таят в себе потенциальную опасность для работающих на них людей. (ТК РК от 15.05.07).

Охрана труда регламентируется следующими законодательными документами: Конституция РК, ТК РК, УК РК, УПР РК, Законы промышленной и пожарной безопасности.

Под охраной труда, понимается система сохранения жизни и здоровья работников в процессе трудовой деятельности, включающая в себя правовые, социально-экономические, организационно-технические, санитарно-гигиенические, лечебно-профилактические, реабилитационные и иные мероприятия. Руководитель типографии и все ее работники, обязаны проходить обучение по охране труда и проверку знаний требований охраны труда в порядке, установленном Республикой Казахстан.

Если на предприятии работает больше 10 человек, то на нем должна быть создана комиссия по охране труда, состоящая из 3 специалистов, аттестованных через учебный центр. Раз в три года эта аттестация должна подтверждаться. Руководители организации обязаны проходить аттестацию по охране труда либо через учебный центр, либо, когда есть комиссия, на предприятии по определенной программе. Имея удостоверения, они уполномочены проводить инструктажи среди работников раз в полгода, а если это работа повышенной опасности, то? раз в три месяца.

За соблюдением всех этих норм и правил в типографии следит либо аттестованный по охране труда специалист (зачастую это директор по производству или главный инженер), либо целая служба. Все зависит от величины предприятия. В организации с численностью более 100 работников создается служба охраны труда или вводится должность специалиста по охране труда, имеющего соответствующую подготовку и опыт работы в этой области. Если же на предприятии задействовано меньше 100 человек, то руководитель самостоятельно решает вопросы, связанные с охраной труда.

Работодатель со своей стороны обязан обеспечить:

- - недопущение к работе лиц, не прошедших в установленном порядке обучение и инструктаж по охране труда, стажировку и проверку знаний требований охраны труда;

- - недопущение работников к исполнению ими трудовых обязанностей без прохождения обязательных медицинских осмотров (обследований);

- - работников спецодеждой, индивидуальными средствами защиты, а также обучить их безопасным методам и приемам выполнения работ по охране труда и оказанию первой помощи при несчастных случаях;

- - социальное страхование работников от несчастных случаев на производстве и профессиональных заболеваний;

- - наличие комплекта нормативных правовых актов, содержащих требования охраны труда;

- - периодические инструктажи работников по охране труда с последующей проверкой знаний и стажировкой;

- - предварительные (при поступлении на работу) и периодические медосмотры за счет средств работодателя.

Обеспечение безопасности труда полностью лежит на работодателе. Типовые инструкции на предприятии либо приобретаются, либо разрабатываются инженером по охране труда. Инструкции разделяются по профессиям и по видам выполняемых работ.

Если несчастный случай относится к категории легких, то сообщать о нем в инспекцию труда и другие государственные органы не нужно. Такие случаи расследует комиссия предприятия в течение трех дней. Руководством предприятия составляется акт Н-1, который потом направляется к оплате в фонд социального страхования.

Если несчастный случай относится к категории тяжелых, то работодатель обязан в течение суток сообщить о нем в прокуратуру по месту происшествия, в Государственную инспекцию труда, в фонд социального страхования и в органы местного самоуправления.

Нанесение травмы человеку в условиях производства обусловлено наличием физических и химических опасных производственных факторов.

Физические факторы? это движущиеся машины и элементы оборудования, изделия, материалы, повышенная или пониженная температура поверхностей оборудования или материалов; опасное напряжение электрических сетей; энергия сжатого воздуха и т.д.

Анализ травмоопасности технологического процесса. Нанесение травмы человеку в условиях производства обусловлено наличием физических и химических опасных производственных факторов.

Физические факторы - это движущиеся машины и элементы оборудования, изделия, материалы, повышенная или пониженная температура поверхностей оборудования или материалов; опасное напряжение электрических сетей; энергия сжатого воздуха и т.д.

Химические факторы - воздействие на человек ядовитых, едких и раздражающих веществ.

Травмирование работающего возможно, как и непосредственном соприкосновении с источником опасности, так и на некотором расстоянии от него, при недопустимом сближении. Пространство, в котором постоянно действует или периодически возникает производственный фактор, опасный для жизни и здоровья человека, называется опасной зоной. Размеры опасных зон могут быть постоянными или переменными в пространстве.

Средства защиты работающих по характеру их применения делятся на две категории:

- - коллективные (для двух и более работающих);

- - индивидуальные.

Общие требования к средствам защиты:

- - сочетание защитных функций с обеспечением оптимальных условий для трудовой деятельности;

- - высокая степень защитной эффективности;

- - надежность удобство обслуживания машин и механизмов;

- - учет индивидуальных особенностей оборудования.

На производстве применяются следующие технически средства обеспечения безопасности труда:

- - оградительные устройства (ограждения), создающие преграды между человеком и опасным фактором, надежно предохраняющие человека независимо от правильности или неправильности его действий;

- - предохранительные устройства на случай аварийных режимов - отключение оборудования при нарушении контролируемого параметра (температуры, давления);

- - тормозные устройства? для быстрой остановки движущихся частей машин и оборудования;

- - блокировочные устройства обеспечивающие фиксацию частей механизма в определенном состоянии.

Причины производственного травматизма можно условно подразделить на следующие основные группы: технические, санитарно-гигиенические, организационные, психофизиологические.

Технические причины: конструктивные недостатки, техническое несовершенство или неисправность машины, нарушение технологических процессов, предусмотренных технологическими инструкциями, правилами и нормами охраны труда.

Санитарно-гигиенические причины: несоответствие параметров производственной среды требованиям правил и норм охраны труда (неудовлетворительный микроклимат, запыленность и загазованность воздуха рабочей зоны, недостаточное освещение, высокий уровень шумов и вибраций); нерациональное объемно-планировочное решение производственных зданий и помещений, несоответствие взаиморасположения оборудования, рабочих мат, проездом и проходов нормам технологического проектирования и т.д.

Микроклимат производственных помещений - это климат внутренней среды этих помещений, который определяется действующими на организм человека сочетаниями температуры, влажности и скорости движения воздуха а также температуры окружающих поверхностей.

Источниками тепловыделений на предприятии являются нагревательные и сушильные устройства, экспонирующие установки. В полиграфии также используются различные вредные вещества; клей, нитрокраски, серная и соляная кислоты и др.

Следует помнить, что пыль бумаги и картона, которая образуется в печатных и переплетно-брошюровочных цехах, обладает аллергическим действием и раздражает кожу и слизистую оболочку.

Продолжительное вздыхание такой пыли может вызвать бронхиальную астму, острые и хронические бронхиты, пневмонию и др.

Температура и относительная влажность воздуха оказывают существенное влияние на поведение некоторых материалов. Влага, содержащаяся в бумаге, может быть трех типов: химически связанная (соединяется с целлюлозой посредством водородных связей); абсорбционная (обволакивает целлюлозные волокна мономолекулярным слоем); структурированная (конденсируется в порах и капиллярах и обволакивает волокна тончайшей водной прослойкой).

Бумага и картон гигроскопичны, поэтому их влажность не является постоянной величиной и зависит от влажности окружающей среды. Так, при нормальных атмосферных условиях (температуре 18-20 °С и относительной влажности воздуха 55-60%), в бумаге имеется химическая и адсорбирующая влага, а структурированная проявляется только при переувлажнении.

По сути, температура и влажность находятся в тесной зависимости друг от друга. Если понижается температура, то сразу же повышается относительная влажность воздуха, и наоборот (при условии постоянного содержания влаги в воздухе). Соответственно любое изменение температурных режимов или влажности вызывает изменения в характере взаимодействия материалов между собой. Например, при низкой температуре, могут возникать проблемы закрепления краски; при слишком высокой? нарушается градационная передача изображения. Низкая влажность воздуха вызывает проблемы, связанные со статическим электричеством; высокая? деформацию бумаги.

Производственный шум. Физиологическое воздействие на организм человека могут оказывать и звуки, частоты которых лежат за пределами восприятия органами слуха, т.е. ультра-, инфразвуки. Шум на рабочих местах не должен превышать допустимых уровней.

Ослабление шума в источнике его возникновения - наиболее радикальное средство борьбы с шумом оборудования.

Снижение шума методом звукопоглощения. Шумом принято считать всякий нежелательный для человека звук. Шум оказывает вредное действие на организм человека. В зависимости от уровня и характера шума, его продолжительности формы воздействия шума могут быть разнообразными. Приближенно действие шума в зависимости от его уровня 50-65 дБ может вызывать раздражение, однако его последствия носят лишь психологический характер. При уровне шума 65-90 дБ возможно его физиологическое воздействие. Воздействие шума уровнем 90 дБ и выше приводит к нарушению органов слуха. При уровне слуха 120 дБ? лопаются барабанные перепонки. Шум уровня 120 дБ оказывает механические воздействия не только на органы слуха, но и на весь организм в целом.

Шум создают системный блок, а точнее блок питания в системном блоке? менее 40 дБА (один метр от поверхности), источник бесперебойного питания -менее 40 дБА, принтер? менее 40 дБА. В соответствии с ГОСТ 12.1.003-93, для помещений управления допустимый уровень звукового давления составляет 60 дБА.

Для снижения шума следует:

- - ослабить шум самих источников, в частности, предусмотреть применение в их конструкции акустических экранов, кожухов и т.д.;

- - снизить эффект суммарного воздействия на рабочие места отраженных звуковых волн за счет звукопоглощения энергии прямых звуковых волн поверхностями ограждающих конструкций;

- - применять рациональное расположение оборудования;

- - использовать архитектурно-планировочные и технологические решения, направленные на изоляцию источников шума.

Электробезопасность. Опасность электрического тока в отличие от прочих опасных и вредных факторов усугубляется тем, что человек не обнаруживает на расстоянии с помощью органов чувств грозящую опасность. Реакция человека на электрический ток оказывает на человека термическое, электролитическое, механическое и биологическое воздействие. Важное значение для предотвращения электротравматизма имеет правильная организация обслуживания действующих электроустановок, проведение ремонтных, и профилактических работ.

Электробезопасность обеспечивается: конструкцией электроустановок; техническими способами и средствами защиты, организационными и техническими мероприятиями. Защитное заземление, защитное отключение, изоляция тоноведущих частей, оградительные устройства, изолирующие защитные средства (диэлектрические перчатки, колоши, кницы).

В зависимости от категории помещения необходимо применять определенные защитные меры, обеспечивающие достаточную электробезопасность при эксплуатации, техническом обслуживании и ремонте. В помещениях с повышенной опасностью электроприборы, переносные светильники должны быть выполнены с двойной изоляцией или напряжение питания не должно превышать 42 В.

К средствам индивидуальной защиты от статического электричества относятся электростатические халаты и специальная обувь, подошва которой выполнена из кожи либо электропроводной резины .

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Введение

В настоящее время внедрение новейшей техники и современной технологии в полиграфическую промышленность требует необходимости обучения охране труда и окружающей среды, уделения большого внимания профилактики производственного травматизма и борьбе с загрязнением окружающей среды.

При проектировании учитываются цели устранения всевозможных причин опасных и вредных производственных факторов, пагубно влияющих на здоровье работающих и окружающую среду.

Санитарно-гигиеническое благоустройство и состояние территории полиграфического предприятия много значат в создании здоровых, безопасных условий труда и высокой культуры производства.

Эти мероприятия играют также большую роль в защите населения от вредного воздействия производственных выбросов (газов, пара, пыли, сточных вод и др.), загрязняющих окружающую среду, почву и водоемы, а также в борьбе с вредными воздействиями шума и других неблагоприятных факторов.

Разрывы между занятиями, в которых расположены особо шумные производства (с уровнем шума 85 дБА), и соседними должны быть не менее 100 м. Территории предприятий нужно содержать в порядке и чистоте. Освещенность площадок, проходов и проездов со средним движением людских и грузовых потоков должна составлять не менее 1 сек.

Для защиты населения окружающей местности от воздействия производственных вредностей между промышленными предприятиями и жилыми домами устанавливаются санитарно-защитные зоны, которые должны быть благоустроены и озеленены.

1. Общие сведения строительной части полиграфического предприятия

полиграфия защита производственный санитарный

Полиграфические предприятия могут размещаться в одноэтажных, многоэтажных и комбинированных зданиях. Сырье, полуфабрикат и готовая продукция промышленности имеют сравнительно небольшой вес, что не вызывает затруднений в междуэтажных перемещениях. Наибольшую часть полиграфического оборудования даже при его значительном весе можно размещать на междуэтажных перекрытиях. Поэтому выбор типа здания для полиграфического предприятия определяется технологической и экономической целесообразностью.

При проектировании широкое применение должны найти одноэтажные здания, в которых можно более удобно, чем в многоэтажных, разместить взаимосвязанные производственные цехи и отделения, обеспечить более короткие пути перемещения сырья и полуфабрикатов в процессе производства, а также рациональнее расставить технологическое оборудование благодаря более крупной сетке колонн.

При необходимости производственные помещения одноэтажных зданий могут строиться без световых фонарей в кровле и освещаться постоянным по силе освещенности искусственным светом, который обеспечивает условия нормализации процессов изготовления печатных форм и многокрасочной печати.

Наиболее удобными для производства крупных предприятий при выпуске всех видов издания являются широкие двухэтажные корпуса с сетками колонн 1-го этажа 6x6 м, а 2-го этажа в зависимости от масштабов предприятия и строительных возможностей (6х12, 6x18 и 12х18 м). Двухэтажные корпуса имеют значительные преимущества перед одноэтажными и многоэтажными.

Такие здания обеспечивают:

Возможность перспективного развития техники и технологии полиграфического производства;

Наиболее удобную установку двухъярусных машин-агрегатов газетной и журнальной печати;

Вынос бумагоподающих систем ролевых печатных машин в нижний этаж (так называемая этажная установка машины), при которой сокращаются пути перемещения бумаги и затраты на механизацию грузовых потоков, улучшаются санитарные условия в печатных цехах и повышается качество продукции, в особенности многокрасочной, благодаря уменьшению бумажной пыли, образующейся при размотке бумажных рулонов. Кроме того, вибрация, имеющая место при заботе печатных машин и при размотке рулона, рассредоточивается на два этажа;

Создание лучших, по сравнению с другими типами зданий, условий для хранения бумаги, так как известно, что качество полиграфической продукции и производительность печатных машин зависят от состояния бумаги; хранение же бумаги на 1-м этаже под печатными машинами наилучшим образом изолирует ее от влияния внешней среды и создаст наиболее экономичные условия для кондиционирования воздуха;

Организацию загрузки предприятия сырьем и материалом (при использовании рельефа участка застройки с низкой стороны участка) непосредственно с автомобильного пли железнодорожного транспорта на отметку 1-го этажа и выгрузку готовой продукции с отметки 2-го этажа непосредственно на автотранспорт. Такое решение значительно упрощает и удешевляет механизацию грузопотоков на предприятии.

Производственные здания полиграфических предприятий строят из сборных железобетонных элементов. Многоэтажные корпуса, как правило, строят высотою не более 5-ти этажей, в отдельных случаях могут быть и более высокие корпуса.

Высота производственных этажей многоэтажных корпусов принимается 4,8 и 6,0 м, считая от пола нижнего до поля следующего этажа; одноэтажные и вторые этажи двухэтажных корпусов с установкой специализированных машин-агрегатов строятся более высокими до 10-15 м, считая от пола до потолка. Высота помещений многоэтажных корпусов 4,8 и 6,0 м не всегда обусловливается технологической необходимостью. При строительстве небольших типографий районных, городских и им подобных допустима высота 4,2 м, а крупных предприятий 5,4 м. Проектирование таких высот при сборном строительстве следует подтверждать возможностью получения соответствующих сборных строительных элементов с заводов-поставщиков района строительства.

Основные элементы промышленных зданий. Основными элементами зданий являются: фундаменты, стены, колонны, междуэтажные перекрытия, лестницы, оконные проемы с заполнением и фонари.

Фундамент это подземная часть стен или колонн, предназначенная для передачи нагрузки от здания и установленного в нем оборудования на залегающие на некоторой глубине прочные слои земли, называемые грунтом. Нижняя поверхность фундамента называется подошвой фундамента, а вся толща грунта под фундаментом, ниже его подошвы, основанием.

Подошва фундамента всегда размещается на некоторой глубине от поверхности земли, называемой глубиной заложения фундамента, так как верхняя зона грунта, как правило, не обладает достаточной несущей способностью, чтобы обеспечить надежное существование здания.

Основание называется естественным, если грунт под подошвой фундамента в своем природном состоянии обладает достаточной несущей способностью. Естественным основанием могут служить самые разнообразные грунты, слагающие верхнюю кору земной поверхности. Их пригодность как естественных оснований оценивается сжимаемостью. Оценка оснований и решение вопроса о характере фундамента даются в результате инженерно-геологических изысканий.

При строительстве промышленных зданий применяют ленточные и столбовые ступенчатые фундаменты. Ленточные фундаменты устанавливают под стены многоэтажных зданий с неполным каркасом и при большой нагрузке, которая имеет место на полиграфических предприятиях, в зданиях с подвалом, при этом верхняя часть ленточного фундамента образует стены подвала. Столбовые фундаменты применяют в одноэтажных зданиях и под колоннами; они могут быть монолитными ступенчатого или стаканного типа и сборными.

В зависимости от нагрузок фундаменты в плане могут иметь квадратную или прямоугольную форму. При больших нагрузках применяют двублочные фундаменты, состоящие из верхнего башмака и нижней плиты.

Наружные стены являются элементом вертикального ограждения здания, они защищают производственные помещения от атмосферного воздействия. Внутренние стены разделяют здания по длине и ширине.

Наружные стены должны обладать теплозащитными свойствами, иметь достаточную морозостойкость, удовлетворять требованиям долговечности и, если на стены действуют различного рода нагрузки, обладать достаточной прочностью.

Стены называют несущими, если они несут нагрузку от перекрытий и покрытий и передают их на фундаменты; самонесущими если они несут лишь собственный вес, а нагрузки от перекрытий и покрытий передаются на пристенные колонны; ненесущими или навесными когда они собственный вес передают на колонны каркаса.

Внутренние стены, разделяющие отдельные помещения, должны обладать звукоизоляционными качествами и иметь возможно меньший вес.

Перегородки это легкие стены, которые в многоэтажных зданиях устанавливаются на перекрытиях; предназначены они для разделения общего помещения на отдельные части. Перегородки несут нагрузки только от собственного веса. В зависимости от особенностей помещения, выделяемого перегородками, к ним предъявляются требования огнестойкости, звуконепроницаемости, водостойкости и стойкости к химическим реагентам. В промышленных зданиях перегородки делаются из кирпича, гипса и шлакобетонных плит и из крупных панелей.

Колонны устанавливаются для восприятия нагрузки от перекрытий и покрытий. В современном строительстве применяют преимущественно сборные железобетонные колонны заводского изготовления. По номенклатуре изделий, размеры колонн составляют в плане 400x400 и 400x600 мм с одноэтажной и двухэтажной разрезкой. По месторасположению в здании различают средние колонны, устанавливаемые по разбивочным осям, и крайние или пристенные колонны. При крупнопанельных навесных стенах пристенные колонны дополнительно к перекрытиям и покрытию несут их нагрузку. Колонны нижнего этажа при строительстве заделываются в фундаменты стаканного типа.

Междуэтажные перекрытия делят здания по высоте на этажи; они воспринимают нагрузку от оборудования, материалов, изделий и людей. Перекрытия состоят из несущей части и полов. На полиграфических предприятиях на перекрытия устанавливают значительное количество машин с нагрузками в пределах 2000-2500 кгс/м2, а отдельные машины дают нагрузку еще большую.

Для сборных междуэтажных перекрытий в многоэтажных зданиях с сетками колонн 6 Ч6 и 6Ч9 м применяют типовые конструкции. Перекрытия монтируют в основном из двух элементов: настилов, представляющих собой ребристую железобетонную плиту шириной около 1,5 м и длиной, равной шагу колонн, и ригелей, укладываемых по колоннам.

Типовые конструкции настилов рассчитываются на полезные нормативные нагрузки на перекрытия при сетке колонн 6x6 м от 500 до 2500 кг/м2, а при сетке 6Ч9 м от 500 до 1500 кг/м2 с интервалом через 500 кг.

В соответствии с конструкцией настилов ригели по поперечному сечению предусмотрены двух типов: с консольными полками для опары корытных настилов и прямоугольные.

Перекрытия с корытным настилом обладают рядом преимуществ: меньшей конструктивной высотой по сравнению с перекрытием лотковым, большей несущей способностью, поскольку ригель работает па изгиб совместно с плитой и торцевыми ребрами настилов. Перекрытия такого типа применяют в зданиях полиграфических предприятий. Имеет свои преимущества и лотковый настил, допускающий возможность прокладывания технологических трубопроводов поверх ригелей, в промежутках между боковыми ребрами настила и верхом ригеля.

Лестницы служат для сообщения между этажами и для эвакуации людей. По противопожарным требованиям, они должны располагаться в отдельных несгораемых помещениях лестничных клетках. Лестницы состоят из маршей наклонной части со ступенями и площадок. В настоящее время марши и площадки для промышленных зданий готовятся на заводах железобетонных изделий и монтируются в строящихся зданиях.

Типовые конструкции лестниц содержат один типоразмер ступеней шириной 300 мм (проступь) и высотой 150 мм (подступенок), три ширины маршей 1,15, 1,5 и 1,75 м и три высоты подъема маршей 1,20, 1,50 и 1,80 м. Для бытовых и административных корпусов промышленных предприятий марши изготовляют шириной 1,4 м и высотой подъема 1,65 м. Количество и размеры лестниц в многоэтажных производственных зданиях определяются в соответствии с противопожарными требованиями.

Двери, их количество и размеры должны удовлетворять технологическим требованиям и обеспечивать удобное перемещение материалов, полуфабрикатов и готовой продукции в процессе производства, а также движение людей. Двери должны быть приспособлены к транспортировке оборудования, служить эвакуационным выходом из помещений и удовлетворять противопожарным требованиям. Во избежание охлаждения помещений потоками холодного воздуха у дверей в наружных стенах делаются шлюзы или тамбуры и воздушные завесы.

Минимальная ширина дверей по нормам составляет 800 мм. Увеличение ширины и высоты дверей допускается при условии, что ширина дверей будет кратной 100 мм, а высота кратной 300 мм.

Естественное освещение может быть боковым через окна в наружных стенах, верхним? через световые фонари и проемы в покрытии, а также через проемы в местах перепадов высот смежных пролетов здания и комбинированным? когда к верхнему освещению добавляется боковое.

Уровень освещенности внутри помещений зависит от размеров оконных проемов, глубины помещений, площади остекленной поверхности фонарей, положения поверхности фонарей по отношению к полу, от вида и конструкции фонарей, светопроницаемости остекления и других факторов.

Покрытия и кровли защищают производственные здания от атмосферного воздействия и должны быть водонепроницаемыми и обладать теплозащитными свойствами.

Покрытие состоит из верхней ограждающей и нижней несущей частей. Несущая часть поддерживает ограждающую, воспринимает действующие на покрытие нагрузки и передает их на колонны. Крыши делают плоскими и скатными. В промышленных зданиях в основном устраивают бесчердачные покрытия с уклоном покрытия не более 6°.

Полы в производственных помещениях. Применяемые типы полов. Ксилолитовые полы трудносгораемы, малопыльны, нескользки, полутеплы и бесшумны. Недостаток низкая стойкость к кислотам, щелочам, маслам и растворителям (керосину, бензину), а также электропроводность и низкая механическая прочность. В полиграфии ксилолитовые полы используют на участках ручных процессов в наборных, брошюровочно-переплетных и других цехах, где нет больших нагрузок на пол.

Полы из керамических плит стойки к воде, кислотам, щелочам, маслам и растворителям, но обладают недостаточной механической прочностью к ударным нагрузкам и низкой теплопроводностью.

Полы из литых каменных и мозаичных плит по своим свойствам аналогичны керамическим, но более стойки к механическим воздействиям и могут применяться на транспортных дорожках.

Паркетные полы чистые и теплые, могут применяться в фотозалах, помещениях электронно-гравировальных автоматах и др .

2. Основные сведения по коммуникационным частям полиграфического предприятия

Электроснабжение полиграфического производства. Электроснабжение отдельных потребителей силовой и осветительной электроэнергией разрабатывается в электроэнергетической части проекта.

Электрическая энергия в производственных цехах расходуется на питание электродвигателей, нагревателей, технологических осветителей, освещение помещений и на другие цели.

В расход электроэнергии включаются потери активной мощности в трансформаторах. На полиграфических предприятиях они составляют около 2% расходуемой электроэнергии.

Освещение полиграфического производства. На полиграфических предприятиях освещение производственных помещений проектируется в соответствии с отраслевыми правилами и нормами, при этом по требованиям научной организации труда искусственное освещение должно быть согласовано с цветовой окраской оборудования, производственной мебели и интерьера, поскольку от этого зависит прежде всего экономичность освещения, производительность труда и степень утомляемости работающих.

При проектировании искусственного освещения не следует допускать большой разницы в освещении рабочих помещений и проходов; осветители должны быть расположены так, чтобы не создавались блики на поверхностях печатных форм и машин.

Светящиеся линии из люминесцентных ламп следует располагать на одинаковом расстоянии друг от друга. Такое расположение светильников не потребует переделки освещения при изменении местоположения машин.

Для общего и местного освещения необходимо устанавливать один тип ламп (особенно в печатных и формных цехах), так как разнотипность ламп искажает правильность восприятия тона краски и, следовательно, отрицательно влияют на качество изготовляемой продукции.

Для освещения формных цехов, связанных с фотокопировальными процессами (темные лаборатории, копировальные отделения), рекомендуется устанавливать лампы, окрашенные в желтый и другой неактиничный цвет с силой освещения 100-150 лк. Такие лампы достаточно ярки, для того чтобы различать детали изображения, и в то же время они предохраняют светочувствительный слой от задубливания.

Годовой расход электроэнергии на освещение предприятия или цеха может быть определен укрупненно. Средний расход электроэнергии на освещение 1 м2 площади помещений принимают равным 16-18 вт/м2. При размещении на предприятии базисного склада, не требующего большой освещенности, принимается минимальный расход электроэнергии.

Водоснабжение и канализация. Полиграфические предприятия в процессе производства расходуют воду для технологических целей и для охлаждения оборудования. На большинстве предприятий этот расход воды незначителен и обеспечивается городской водопроводной сетью, но на отдельных крупных, особенно газетно-журнальных, предприятиях он может достигать больших размеров, притом в относительно короткие промежутки времени, т. е. отличаться высокой интенсивностью.

Для технологических целей вода расходуется в отделениях фотопроцессов, в цинкографии, в цехах изготовления форм офсетной и глубокой печати и т. д.

Наибольшее количество воды расходуется в стереотипных цехах для охлаждения форм отливных газетных автоматов и полуавтоматов, в наборных цехах для охлаждения словолитных и буквоотливных машин. Вода для охлаждения используется и в современных машинах глубокой печати, а также в гальванованнах, работающих с выделением тепла, и в другом оборудовании. При большом расходе воды на охлаждение сооружаются водоемы или резервуары с рециркуляцией воды. Все сточные воды предприятия спускают в городскую канализационную сеть. Поэтому при проектировании канализационных систем в связи со спецификой полиграфического производства для некоторых отделений и участков, например переводно-травильных отделений изготовления форм глубокой печати, шлифовки и полировки цилиндров, зернения офсетных пластин, лабораторий, необходимо предусмотреть установку отстойников и нейтрализаторов для улавливания и предотвращения выпуска в канализацию песка, кислот, щелочей и нефтепродуктов (смывочных и смазочных материалов).

Задание на проектирование водоснабжения и канализации предприятия составляется в форме таблицы и выдается вместе с технологическими планами.

Задание должно содержать следующие сведения:

Местоположение потребителя воды (корпус, этаж);

Наименование оборудования потребителя воды;

Номер по спецификации на технологическом плане;

Количество единиц однотипного оборудования;

Количество часов работы в сутки единицы оборудования;

Количество одновременно работающих единиц оборудования;

Расход воды в л;

а) максимальный в секунду и среднечасовой на единицу оборудования;

б) уточный на все оборудование;

Напор воды у потребителя (обычно достаточен напор городской сети);

Рабочая температура потребляемой воды;

Расход сточных вод:

а) в секунду на единицу оборудования;

б) суточный на все оборудование;

Температура сточных вод;

Характеристика загрязнений в сточных водах (вода из замкнутоохладительных систем считается условно чистой).

Отопление, вентиляция и кондиционирование воздуха. Устройство отопления и вентиляции на полиграфических предприятиях регламентируется отраслевыми правилами по технике безопасности и производственной санитарии.

Для обеспечения санитарно-гигиенических условий воздушной среды во всех производственных и вспомогательных помещениях должна быть предусмотрена вентиляция (естественная, механическая или смешанная), отвечающая требованиям норм проектирования промышленных предприятий.

Количество воздуха, необходимого для обеспечения требуемых параметров воздушной среды в рабочей зоне, определяется следующими факторами:

а) в помещениях с тепловыделениями? по избыткам явного тепла;

б) в помещениях с тепло- и влаговыделениями? по избыткам явного тепла, влаги и скрытого тепла в рабочей зоне, с проверкой при необходимости по верхней зоне;

в) в помещениях с газовыделениями? по количеству вредностей, поступающих в рабочую зону, из условий разбавления их до допустимых концентраций.

Проектирование вентиляции по кратности воздухообмена, как правило, не допускается. Приточный воздух должен забираться в наименее загрязненной зоне с учетом преимущественного направления ветра для данной местности.

За последние годы в производственных помещениях формных и печатных цехов крупных предприятий проектируется кондиционирование воздуха.

Кроме того, технологические процессы полиграфического производства сопровождаются различными тепло- и влаговыделениями и вызывают необходимость создавать различные комбинации постоянного микроклимата.

На колебание температуры в помещениях печатных цехов все большее влияние оказывают увеличивающиеся тепловыделения от электроприемников, различных сушильных устройств и самого печатного процесса, а также неравномерного использования печатного оборудования. Колебания температуры нарушают режим печатного процесса и вызывает быструю утомляемость работающих.

У рабочих мест и зон оборудования, выделяющих большое количество производственных вредностей и тепла, необходимо устраивать местные вытяжки, подводя их как можно ближе к местам выделения вредностей .

3. Охрана труда на полиграфическом предприятии

Анализ опасных и вредных факторов. Решению вопросов охраны труда во многих типографиях очень часто отводится далеко не первое место. На мероприятия, обеспечивающие безопасность работников, у руководителя то «не доходят руки», то «нет денег». Между тем даже успешные во всех планах предприятия не застрахованы от несчастных случаев на производстве. Руководителям необходимо помнить, что типографские машины таят в себе потенциальную опасность для работающих на них людей. (ТК РК от 15.05.07).

Охрана труда регламентируется следующими законодательными документами: Конституция РК, ТК РК, УК РК, УПР РК, Законы промышленной и пожарной безопасности.

Под охраной труда, понимается система сохранения жизни и здоровья работников в процессе трудовой деятельности, включающая в себя правовые, социально-экономические, организационно-технические, санитарно-гигиенические, лечебно-профилактические, реабилитационные и иные мероприятия. Руководитель типографии и все ее работники, обязаны проходить обучение по охране труда и проверку знаний требований охраны труда в порядке, установленном Республикой Казахстан.

Если на предприятии работает больше 10 человек, то на нем должна быть создана комиссия по охране труда, состоящая из 3 специалистов, аттестованных через учебный центр. Раз в три года эта аттестация должна подтверждаться. Руководители организации обязаны проходить аттестацию по охране труда либо через учебный центр, либо, когда есть комиссия, на предприятии по определенной программе. Имея удостоверения, они уполномочены проводить инструктажи среди работников раз в полгода, а если это работа повышенной опасности, то? раз в три месяца.

За соблюдением всех этих норм и правил в типографии следит либо аттестованный по охране труда специалист (зачастую это директор по производству или главный инженер), либо целая служба. Все зависит от величины предприятия. В организации с численностью более 100 работников создается служба охраны труда или вводится должность специалиста по охране труда, имеющего соответствующую подготовку и опыт работы в этой области. Если же на предприятии задействовано меньше 100 человек, то руководитель самостоятельно решает вопросы, связанные с охраной труда.

Работодатель со своей стороны обязан обеспечить:

Недопущение к работе лиц, не прошедших в установленном порядке обучение и инструктаж по охране труда, стажировку и проверку знаний требований охраны труда;

Недопущение работников к исполнению ими трудовых обязанностей без прохождения обязательных медицинских осмотров (обследований);

Работников спецодеждой, индивидуальными средствами защиты, а также обучить их безопасным методам и приемам выполнения работ по охране труда и оказанию первой помощи при несчастных случаях;

Социальное страхование работников от несчастных случаев на производстве и профессиональных заболеваний;

Наличие комплекта нормативных правовых актов, содержащих требования охраны труда;

Периодические инструктажи работников по охране труда с последующей проверкой знаний и стажировкой;

Предварительные (при поступлении на работу) и периодические медосмотры за счет средств работодателя.

Обеспечение безопасности труда полностью лежит на работодателе. Типовые инструкции на предприятии либо приобретаются, либо разрабатываются инженером по охране труда. Инструкции разделяются по профессиям и по видам выполняемых работ.

Если несчастный случай относится к категории легких, то сообщать о нем в инспекцию труда и другие государственные органы не нужно. Такие случаи расследует комиссия предприятия в течение трех дней. Руководством предприятия составляется акт Н-1, который потом направляется к оплате в фонд социального страхования.

Если несчастный случай относится к категории тяжелых, то работодатель обязан в течение суток сообщить о нем в прокуратуру по месту происшествия, в Государственную инспекцию труда, в фонд социального страхования и в органы местного самоуправления.

Нанесение травмы человеку в условиях производства обусловлено наличием физических и химических опасных производственных факторов.

Физические факторы? это движущиеся машины и элементы оборудования, изделия, материалы, повышенная или пониженная температура поверхностей оборудования или материалов; опасное напряжение электрических сетей; энергия сжатого воздуха и т.д.

Анализ травмоопасности технологического процесса. Нанесение травмы человеку в условиях производства обусловлено наличием физических и химических опасных производственных факторов.

Физические факторы - это движущиеся машины и элементы оборудования, изделия, материалы, повышенная или пониженная температура поверхностей оборудования или материалов; опасное напряжение электрических сетей; энергия сжатого воздуха и т.д.

Химические факторы - воздействие на человек ядовитых, едких и раздражающих веществ.

Травмирование работающего возможно, как и непосредственном соприкосновении с источником опасности, так и на некотором расстоянии от него, при недопустимом сближении. Пространство, в котором постоянно действует или периодически возникает производственный фактор, опасный для жизни и здоровья человека, называется опасной зоной. Размеры опасных зон могут быть постоянными или переменными в пространстве.

Средства защиты работающих по характеру их применения делятся на две категории:

Коллективные (для двух и более работающих);

Индивидуальные.

Общие требования к средствам защиты:

Сочетание защитных функций с обеспечением оптимальных условий для трудовой деятельности;

Высокая степень защитной эффективности;

Надежность удобство обслуживания машин и механизмов;

Учет индивидуальных особенностей оборудования.

На производстве применяются следующие технически средства обеспечения безопасности труда:

Оградительные устройства (ограждения), создающие преграды между человеком и опасным фактором, надежно предохраняющие человека независимо от правильности или неправильности его действий;

Предохранительные устройства на случай аварийных режимов - отключение оборудования при нарушении контролируемого параметра (температуры, давления);

Тормозные устройства? для быстрой остановки движущихся частей машин и оборудования;

Блокировочные устройства обеспечивающие фиксацию частей механизма в определенном состоянии.

Причины производственного травматизма можно условно подразделить на следующие основные группы: технические, санитарно-гигиенические, организационные, психофизиологические.

Технические причины: конструктивные недостатки, техническое несовершенство или неисправность машины, нарушение технологических процессов, предусмотренных технологическими инструкциями, правилами и нормами охраны труда.

Санитарно-гигиенические причины: несоответствие параметров производственной среды требованиям правил и норм охраны труда (неудовлетворительный микроклимат, запыленность и загазованность воздуха рабочей зоны, недостаточное освещение, высокий уровень шумов и вибраций); нерациональное объемно-планировочное решение производственных зданий и помещений, несоответствие взаиморасположения оборудования, рабочих мат, проездом и проходов нормам технологического проектирования и т.д.

Микроклимат производственных помещений - это климат внутренней среды этих помещений, который определяется действующими на организм человека сочетаниями температуры, влажности и скорости движения воздуха а также температуры окружающих поверхностей.

Источниками тепловыделений на предприятии являются нагревательные и сушильные устройства, экспонирующие установки. В полиграфии также используются различные вредные вещества; клей, нитрокраски, серная и соляная кислоты и др.

Следует помнить, что пыль бумаги и картона, которая образуется в печатных и переплетно-брошюровочных цехах, обладает аллергическим действием и раздражает кожу и слизистую оболочку.

Продолжительное вздыхание такой пыли может вызвать бронхиальную астму, острые и хронические бронхиты, пневмонию и др.

Температура и относительная влажность воздуха оказывают существенное влияние на поведение некоторых материалов. Влага, содержащаяся в бумаге, может быть трех типов: химически связанная (соединяется с целлюлозой посредством водородных связей); абсорбционная (обволакивает целлюлозные волокна мономолекулярным слоем); структурированная (конденсируется в порах и капиллярах и обволакивает волокна тончайшей водной прослойкой).

Бумага и картон гигроскопичны, поэтому их влажность не является постоянной величиной и зависит от влажности окружающей среды. Так, при нормальных атмосферных условиях (температуре 18-20 °С и относительной влажности воздуха 55-60%), в бумаге имеется химическая и адсорбирующая влага, а структурированная проявляется только при переувлажнении.

По сути, температура и влажность находятся в тесной зависимости друг от друга. Если понижается температура, то сразу же повышается относительная влажность воздуха, и наоборот (при условии постоянного содержания влаги в воздухе). Соответственно любое изменение температурных режимов или влажности вызывает изменения в характере взаимодействия материалов между собой. Например, при низкой температуре, могут возникать проблемы закрепления краски; при слишком высокой? нарушается градационная передача изображения. Низкая влажность воздуха вызывает проблемы, связанные со статическим электричеством; высокая? деформацию бумаги.

Производственный шум. Физиологическое воздействие на организм человека могут оказывать и звуки, частоты которых лежат за пределами восприятия органами слуха, т.е. ультра-, инфразвуки. Шум на рабочих местах не должен превышать допустимых уровней.

Ослабление шума в источнике его возникновения - наиболее радикальное средство борьбы с шумом оборудования.

Снижение шума методом звукопоглощения. Шумом принято считать всякий нежелательный для человека звук. Шум оказывает вредное действие на организм человека. В зависимости от уровня и характера шума, его продолжительности формы воздействия шума могут быть разнообразными. Приближенно действие шума в зависимости от его уровня 50-65 дБ может вызывать раздражение, однако его последствия носят лишь психологический характер. При уровне шума 65-90 дБ возможно его физиологическое воздействие. Воздействие шума уровнем 90 дБ и выше приводит к нарушению органов слуха. При уровне слуха 120 дБ? лопаются барабанные перепонки. Шум уровня 120 дБ оказывает механические воздействия не только на органы слуха, но и на весь организм в целом.

Шум создают системный блок, а точнее блок питания в системном блоке? менее 40 дБА (один метр от поверхности), источник бесперебойного питания -менее 40 дБА, принтер? менее 40 дБА. В соответствии с ГОСТ 12.1.003-93, для помещений управления допустимый уровень звукового давления составляет 60 дБА.

Для снижения шума следует:

Ослабить шум самих источников, в частности, предусмотреть применение в их конструкции акустических экранов, кожухов и т.д.;

Снизить эффект суммарного воздействия на рабочие места отраженных звуковых волн за счет звукопоглощения энергии прямых звуковых волн поверхностями ограждающих конструкций;

Применять рациональное расположение оборудования;

Использовать архитектурно-планировочные и технологические решения, направленные на изоляцию источников шума.

Электробезопасность. Опасность электрического тока в отличие от прочих опасных и вредных факторов усугубляется тем, что человек не обнаруживает на расстоянии с помощью органов чувств грозящую опасность. Реакция человека на электрический ток оказывает на человека термическое, электролитическое, механическое и биологическое воздействие. Важное значение для предотвращения электротравматизма имеет правильная организация обслуживания действующих электроустановок, проведение ремонтных, и профилактических работ.

Электробезопасность обеспечивается: конструкцией электроустановок; техническими способами и средствами защиты, организационными и техническими мероприятиями. Защитное заземление, защитное отключение, изоляция тоноведущих частей, оградительные устройства, изолирующие защитные средства (диэлектрические перчатки, колоши, кницы).

В зависимости от категории помещения необходимо применять определенные защитные меры, обеспечивающие достаточную электробезопасность при эксплуатации, техническом обслуживании и ремонте. В помещениях с повышенной опасностью электроприборы, переносные светильники должны быть выполнены с двойной изоляцией или напряжение питания не должно превышать 42 В.

К средствам индивидуальной защиты от статического электричества относятся электростатические халаты и специальная обувь, подошва которой выполнена из кожи либо электропроводной резины .

Заключение

Полиграфическое производство характеризуется большим разнообразием выпускаемой продукции и применяемой технологии ее изготовления. Дифференциация спроса на полиграфическую продукцию в современных условиях приводит к значительным колебаниям производственно-технических параметров изданий? форматов, объемов, тиражей. В этих условиях обеспечение своевременного выпуска конкурентоспособной печатной продукции требует высокой организованности и гибкости производства и предъявляет высокие требования к организации производства на полиграфических предприятиях.

Проектирование организации производства? это процесс разработки организационной, технической и планово-экономической документации, необходимой для обеспечения эффективного функционирования полиграфического предприятия как целостной производственной системы.

Охрана труда в полиграфии? это комплексная социально-техническая дисциплина, включающая правовые и организационные вопросы охраны труда, производственную санитарию, технику безопасности и пожарную безопасность на полиграфических предприятиях.

Техника безопасности? система организационных мероприятий и технических средств, предотвращающих или уменьшающих воздействие на работающих опасных производственных факторов (т.е. факторов, воздействие которых на работающего в определенных условиях приводит к травме или другому внезапному резкому ухудшению здоровья).

Безопасность и безвредность труда связаны с характером технологических производственных процессов и организацией производства.

Проектирование, организация к проведению технологических процессов должны предусматривать: устранение непосредственного контакта работающих с исходными материалами, заготовками, полуфабрикатами готовой продукции и отходами производства, оказывающими вредное действие, замену технологических процессов и операциями, связанных с возникновением опасных и вредных производственных факторов.

Научно-техническая революция полиграфической промышленности, базирующаяся на внедрении новой техники, современной технологии и организации производства, а также комплексной механизации, автоматизации и роботизации производственных процессов, способствует не только повышению производительности труда и качества продукции, но и коренному улучшению и оздоровлению труда.

Полиграфическое оборудование, технологические процессы, материалы и химические вещества, средства индивидуальной и коллективной защиты работников также должны соответствовать требованиям охраны труда, установленным в Казахстане, и иметь сертификаты соответствия и паспорта .

Список использованной литературы

1.Чернышева А.Н. Охрана труда в полиграфии. ? М.: Машиностроение, 1976 ? С. 36-42.

2. Отопление, вентиляция и кондиционирование. СНиП РК 4.02-05-Астана: Комитет по делам строительства Министерства индустрии и торговли РК, 109 стр., 2004 ? С. 36-42.

3. Естественное и искусственное освещение. СНиП РК 2-04-05-2002

4. Пожарная безопасность зданий и сооружений. СНиП РК 2.02-05-Астана: Комитет по делам строительства Министерства индустрии и торговли РК, 32 стр., 2004 ? С. 15-48.

Размещено на Allbest.ru

...Подобные документы

Планировка и устройство производственных помещений предприятия. Характеристика цеха в цельномолочном отделении. Создание нормальных условий труда. Нормирование параметров микроклимата. Анализ потенциальных опасностей и вредностей проектируемого объекта.

курсовая работа , добавлен 31.10.2012

Общая характеристика предприятия, его внутренняя структура и принципы взаимодействия отдельных подразделений. Особенности работы отдела по охране труда и противопожарной безопасности. Ознакомление с технологией производственных процессов на предприятии.

отчет по практике , добавлен 26.04.2014

Классификация вредных веществ по степени воздействия на организм человека. Понятие об их предельно допустимых концентрациях. Охрана труда при работе с радиоактивными веществами. Защита от перехода напряжения из сети с высоким напряжением в сеть с низким.

контрольная работа , добавлен 18.04.2014

Общие сведения о предприятии и режиме его работы. Требования законодательства о труде и его охране. Опасные и вредные производственные факторы, характерные для предприятия. Порядок действий при несчастных случаях. Приемы оказания доврачебной помощи.

курсовая работа , добавлен 08.02.2016

Понятие охраны труда, ее сущность и особенности, основные принципы и правила, роль и значение на предприятии. Анализ опасных производственных факторов, их негативное влияние на здоровье рабочих, защита. Определение допустимых параметров опасных факторов.

реферат , добавлен 29.04.2009

Обеспечение безопасности труда, организация строительной площадки и монтаж сборных железобетонных конструкций. Характеристика опасных и вредных производственных факторов, санитарно-бытовое обеспечение стройплощадки, защита от шума, электробезопасность.

курсовая работа , добавлен 02.03.2011

Характеристика территории кирпичного завода, степень соответствия расположенных на ней зданий и сооружений санитарным нормам. Оценка вредных производственных факторов предприятия, правила применения средств индивидуальной защиты. Освещение цехов.

контрольная работа , добавлен 08.08.2009

Финансовое состояние и производственная деятельность предприятия. Планирование мероприятий по охране труда, техника безопасности при проведении сварочных работ. Снижение загрязнения окружающей среды путем ввода в эксплуатацию пылегазоочистных установок.

дипломная работа , добавлен 02.10.2012

Характеристика опасных и вредных производственных факторов. Разработка системы защиты от воздействия опасностей и вредностей производства. Защита от шума и вибрации, загрязнения воздуха рабочей зоны и теплового перегрева. Предотвращение травматизма.

курсовая работа , добавлен 05.05.2015

Санитарно-гигиеническое состояние рабочего места специалиста по продажам в ЗАО "Мобиком-Новосибирск". Анализ особенностей рабочего места: параметров световой среды, микроклимата, аэроионного состава воздуха, шума, излучения. Общий класс условий труда.

Влияние среды на безопасность системы «человек - машина» обусловлено воздействием на человека совокупности физических, химических, биологических, социально-психологических и эстетических факторов внешней среды. Основные из этих факторов можно сгруппировать следующим образом (табл. 10.1).

Новая страница 1

| Факторы рабочей среды | Параметры, характеризующие основные свойства факторов |

Единица измерения |

|

Освещенность |

Уровень освещенности |

лк |

|

Микроклимат |

Температура воздуха |

ºС % м/с Па |

|

Вредные вещества |

Концентрация компонентов в воздушной среде |

мг/м 3 |

|

Вибрация |

Частота |

Гц мм м/с; Дб |

|

Шум, ультра- и инфразвук |

Уровень звукового

давления |

дБ фон Гц |

|

Инфракрасное и ультрафиолетовое излучение |

Длина волны |

Мкс Вт/м 2 |

|

Ионизирующие излучения |

Поглощенная доза (дж/кг) |

грей (гр) кл/кг зиверт (зв) |

|

Электромагнитные излучения |

Длина волны |

М Гц |

|

Электромагнитные поля |

Напряженность по

электрической составляющей |

В/м А/м |

|

Патогенные микро- и макроорганизмы и т.д. |

Степень опасного воздействия на организм человека |

балл |

Психофизиологические и социально психологические факторы

Определяющей является группа санитарно-гигиенических факторов. Важнейшее условие обеспечения безопасности машин и механизмов - учет и выполнение требований безопасности на всех этапах их создания, начиная с разработки технического задания и кончая сдачей опытных образцов в серийное производство. Перечень таких требований определяется на основе анализа опасных зон производственного оборудования.

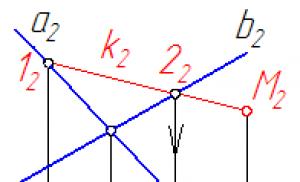

Опасная зона - это пространство, в котором возможно воздействие на работающего опасного и (или) вредного производственного фактора (ГОСТ 12.0.002-80). Опасность локализована в пространстве вокруг движущихся элементов: вращающихся цилиндров печатных машин, зубчатых, ременных и цепных передач, подъемно-транспортных машин, грузов и т.д. Особая опасность создается в случаях, когда возможен захват одежды или волос работающего движущими частями оборудования.

Наличие опасной зоны может быть обусловлено опасностью поражения электрическим током; воздействием тепловых, электромагнитных и ионизирующих излучений; шума, вибрации, ультразвука; вредных паров и газов; пыли; возможностью травмирования отлетающими частицами обрабатываемого материала и инструмента.

Размеры опасной зоны в пространстве могут быть постоянными (зона между ремнем и шкивом, зона между печатными цилиндрами и т.д.) и переменными (зона движения талера позолотного пресса, высекальной машины и т.д.).

При проектировании и эксплуатации технологического оборудования необходимо предусматривать применение устройств либо исключающих возможность контакта человека с опасной зоной, либо снижающих опасность такого контакта.

Выбор технических средств безопасности должен осуществляться на основе выявления опасных и вредных производственных факторов, характерных для данного технологического процесса и производственного оборудования, а также изучения особенностей каждого выявленного фактора и опасной зоны его действия.

Основными требованиями охраны труда, предъявляемыми при проектировании машин и механизмов, являются: безопасность для человека, надежность и удобство эксплуатации. Требования безопасности определяются системой стандартов безопасности труда. Общие требования безопасности к производственным процессам установлены ГОСТ 12.3.002-75, а к производственному оборудованию - ГОСТ 12.2.003-91. В них определены требования к технологическим процессам; производственным помещениям; исходным материалам; производственному оборудованию, его размещению; к основным элементам конструкции, органам управления и средствам защиты, входящим в конструкцию производственного оборудования любого вида и назначения.

Специфические особенности производственного оборудования учитываются по каждому его виду отдельными стандартами.

Безопасность производственного оборудования обеспечивается правильным выбором принципа действия, кинематических схем, конструктивных решений, параметров рабочих процессов, использованием различных средств защиты. Средства защиты должны быть, как правило, многофункционального типа, т.е. решать несколько задач одновременно. Так, конструкции машин и механизмов обеспечивают не только ограждение опасных элементов, но и снижение уровня их шума и вибрации, а в случае необходимости удаление выделяющихся вредных веществ.

Производственное оборудование должно быть безопасным при использовании как отдельно, так и в составе комплексов и технологических линий. Оно также должно быть пожаровзрывобезопасным. Все эти качества обеспечиваются в течение всего срока службы оборудования. Установки повышенной опасности выполняются с учетом специальных требований Госгортехнадзора.

Конструкция производственного оборудования должна предусматривать защиту от поражения электрическим током, включая случаи ошибочных действий обслуживающего персонала, а также исключать возможность накопления зарядов статического электричества в опасных количествах.

При полном или частичном прекращении подачи энергоносителя (электрического тока, жидкости в гидросистемах, сжатого воздуха и т.д.) к приводам, рабочие органы производственного оборудования, а также захватывающие, зажимные и подъемные устройства не должны представлять опасности. При этом исключается возможность самопроизвольного включения приводов рабочих органов при восстановлении подачи энергии.

Конструкция производственного оборудования должна обеспечивать исключение или снижение до регламентированных уровней шума, ультразвука, вибрации, а также вредных излучений.

Обязательным условием является обеспечение надежности производственного оборудования. Надежность определяется вероятностью нарушения нормальной работы оборудования. Большое значение в обеспечении надежности имеет прочность конструктивных элементов. Конструкционная прочность машин и агрегатов определяется прочностными характеристиками, как материала конструкции, так и его крепежных соединений (сварные швы, заклепки, штифты, шпонки, резьбовые соединения), а также условиями их эксплуатации (наличие смазочного материала, коррозия под действием окружающей среды, наличие чрезмерного изнашивания и т.д.).

Большое значение в обеспечении надежной работы машин и механизмов имеет наличие необходимых контрольно-измерительных приборов и устройств автоматического управления и регулирования. При несрабатывании автоматики надежность работы технологического оборудования определяется эффективностью действий обслуживающего персонала. Поэтому производственное оборудование и рабочее место оператора должны проектироваться с учетом физиологических и психологических особенностей человека, а также его антропометрических данных. Оператору необходимо обеспечить возможность быстрого считывания показаний контрольно-измерительных приборов и четкого восприятия сигналов. Наличие большого количества органов управления и приборов (шкал, кнопок, рукояток, световых и звуковых сигналов) вызывает повышенное утомление оператора. Органы управления должны быть надежными, легкодоступными, хорошо различимыми и удобными в пользовании.

Все виды технологического оборудования должны быть удобны для осмотра, смазывания, разборки, наладки, уборки, транспортировки, установки и управления ими в работе.

Как уже говорилось ранее, под условиями труда понимается совокупность факторов производственной среды, оказывающих влияние на здоровье и работоспособность человека в процессе труда. От условий труда в большой степени зависят здоровье и работоспособность человека, его отношение к труду и результаты труда. При плохих условиях резко снижается производительность труда и создаются предпосылки для возникновения травм и профессиональных заболеваний.

Согласно ГОСТ 12.0.002-80 несчастным случаем на производстве называется случай воздействия на работающего опасного производственного фактора при выполнении им трудовых обязанностей или заданий руководителя работ.

В зависимости от последствий такого воздействия возникает производственная травма, профессиональное заболевание или профессиональное отравление. Следствием их может быть снижение или потеря трудоспособности (временная, постоянная, полная или частичная), также возможен и смертельный исход.

Производственная травма - это несчастный случай с работающим, в результате которого при мгновенном воздействии опасного производственного фактора последовало повреждение или нарушение нормальной деятельности человеческого организма.

Профессиональным называют заболевание, вызванное продолжительным воздействием на работающего вредных производственных факторов и профессиональных особенностей трудового процесса.

Профессиональное отравление - это нарушение здоровья в результате действия вредных веществ при их проникновении в организм человека в производственных условиях. Длительное воздействие небольших количеств вредных веществ приводит к хроническим отравлениям. Проникновение в организм больших количеств веществ за короткое время (не более суток) вызывает острое отравление.

На предприятиях полиграфической промышленности при выполнении многих технологических операций могут обнаруживаться те или иные производственные опасности.

Наиболее опасными, по праву, считаются цеха и отделения, где используется типографский сплав. Это участки ручного и машинного набора, стереотипные участки, гартоплавильные отделения. И хотя типографский сплав повсеместно вытеснен новыми, современными технологиями, кое-где, к сожалению, он продолжает использоваться, часто при изготовлении эксклюзивных изданий по традиционным технологиям, визитных и почтовых карточек в небольших мастерских.

Гальванические процессы относятся к категории особо вредных, поскольку они связаны с использованием хрома и его соединений, аммиака, хлористого водорода, окислов азота, трихлорэтилена и др. При работе с кислотами и щелочами возникают хронические воспаления кожи, слизистых оболочек носа, рта и роговицы. Никелевые и медные электролиты и соли вызывают экземы и дерматиты. К сожалению, эти процессы иногда используются при изготовлении форм глубокой печати.

Несчастные случаи и отравления в гальванических цехах происходят, как правило, в результате нарушения инструкций по безопасности труда, а также из-за игнорирования индивидуальных средств защиты при эксплуатации оборудования с использованием ядовитых химических веществ.

Современная технология изготовления форм высокой, плоской, глубокой и специальных видов печати уже не использует ядовитые и агрессивные вещества и высокоавтоматизированна.

Применение для изготовления печатных форм твердых и жидких фотополимеризующихся композиций позволило значительно улучшить условия труда и охрану окружающей среды. К достоинствам технологии изготовления фотополимерных форм следует отнести: меньшее по сравнению с традиционной технологией число операций; простоту вымывания пробелов, легкость форм, и, главное, использование при их изготовлении менее токсичных материалов и веществ.

Печатные процессы. Статистические исследования показывают, что из общего числа несчастных случаев, происшедших при работе на полиграфическом оборудовании, около 50% приходится на печатные машины.

Наибольшую потенциальную опасность при работе на листовых ротационных машинах представляют вращающиеся навстречу друг другу и контактирующие между собой цилиндрические пары. Это цилиндры печатных аппаратов, цилиндры и валики красочных аппаратов.

На плоскопечатных машинах травмы чаще всего фиксируются в зоне листовыводной каретки и приемки, при наладке и регулировке красочного аппарата, в зоне самонаклада, при смывке машины.

В рулонных ротационных машинах наиболее травмоопасны зоны соприкосновения двух вращающихся цилиндров - печатного и формного, а также валики бумагопроводящей системы и фальцаппарата, зона приемно-прессующего устройства, зона зарядного устройства.

В цехах глубокой и флексографской печати, а также в лакировальных отделениях иногда используют краски, в состав которых входят легковоспламеняющиеся жидкости - бензин, керосин, толуол, ксилол, спирты, ацетон и др. В этих цехах и отделениях не должно создаваться условий для возникновения разрядов статического электричества, опасных в пожарном отношении.

Кроме того, пары и пыль использующихся вредных веществ и материалов, а также интенсивный шум, вибрация и неудовлетворительные микроклиматические условия - могут служить причиной профессиональных заболеваний.

На брошюровочно-переплетные процессы приходится около 30% случаев травматизма, происходящих на полиграфических предприятиях. Потенциально опасны операции резания на одно- и трехножевых бумагорезальных машинах; кругления книжных блоков; шитья на проволоко- и ниткошвейных машинах; прессования, обжимки корешка книжного блока, изготовления крышек на крышкоделательных машинах; тиснения папок на позолотных прессах; операции, выполняемые на листорезальных, клеемазальных, картонорезальных, книговставочных машинах и др.

В брошюровочно-переплетном производстве до сих пор большой процент операций, выполняемых вручную (загрузка магазинов, укладка продукции на транспортеры, разгрузка приемных устройств, контрольные операции, упаковка и т.п.). Все они трудоемки, однообразны, выполняются в ритме работы высокоскоростных машин и требуют большого физического напряжения.

Дополнительную опасность в брошюровочно-переплетных цехах может представлять неудовлетворительное содержание рабочих мест, проходов, проездов (разлив клея, масел, загроможденность площадей полуфабрикатами и готовой продукцией и т.п.); отсутствие соответствующих приспособлений при выполнении погрузочно-разгрузочных и транспортных работ; большая запыленность воздушной среды, неудовлетворительные микроклиматические условия и др.

Работа на персональных компьютерах (ПК)

Гигиенические требования к персональным электронно-вычислительным машинам и организации работы на них устанавливаются Санитарно-эпидемиологическими правилами и нормативами СанПиН 2.2.2./4.1340-03.

В соответствии с ГОСТ 12.0.003-74 на пользователей вычислительной техники воздействуют следующие опасные и вредные производственные факторы: повышенный уровень шума на рабочем месте; повышенная или пониженная ионизация воздуха; повышенный уровень статического электричества и электромагнитных излучений; повышенная напряженность электрического и магнитного полей; отсутствие или недостаток естественного света; недостаточная освещенность рабочей зоны; повышенная яркость света; пониженная контрастность; прямая или отраженная блесткость; повышенная пульсация светового потока; повышенный уровень ультрафиолетовой и инфракрасной радиации.

Большинство этих факторов относится к работе дисплея. С практической точки зрения перечисленные выше факторы можно разделить на четыре группы:

- электростатические поля;

- переменные электромагнитные поля;

- рентгеновское и ультрафиолетовое излучение;

- отражение света от экрана (блики).

Обычно рассматривается совокупное влияние на человека всех вредных факторов, входящих в одну группу. Меры безопасности разрабатываются также для каждой группы в отдельности.

Подавление рентгеновского и ультрафиолетового излучения достигается путем применения специальных покрытий экрана ЭЛТ или с помощью защитных экранов, монтируемых непосредственно на мониторе.

Все эти факторы характерны для дисплеев с электронно-лучевыми трубками, которые постепенно выходят из употребления. В дисплеях, использующих жидкокристаллические панели, вредные излучения и электромагнитные поля отсутствуют.

Отдельные компоненты вычислительной техники характеризуются достаточно сильным электромагнитным излучением, которое приводит к радиочастотным помехам (Radio-Frequency Interference, RFI ). Федеральная комиссия по связи США (FCC ) разработала стандарт, признанный практически во всем мире, ограничивающий допустимый уровень RFI. В нем выделены промышленные компьютеры, которые должны получить сертификат FCC класса А , а также офисные и домашние - им присваивается сертификат класса В . Принятые требования сертификата класса В более строги, чем условия, предъявляемые классу А .

Наиболее шумными элементами ПК являются вентиляторы охлаждения, установленные в корпусе системного блока и матричные принтеры, но они опасности для здоровья не представляют.

Большое значение имеет правильная организация труда оператора ПК. В течение рабочего дня необходимо делать регламентированные перерывы. При сложных видах набора - через каждый час работы по 5-10 мин, при простом наборе - через каждые 2 ч работы по 5-10 мин. Перерывы рекомендуется заполнять гимнастическими упражнениями. Расстояние от экрана до работника должно быть не менее 0,5 м.

В зависимости от характера воздействия на организм человека опасных факторов различают следующие виды производственных травм:

- механические повреждения (ушибы, ранения, вывихи, переломы, сотрясения мозга и др.);

- поражения электрическим током (электроудары, электротравмы);

- термические (ожоги, тепловые удары, обморожения);

- химические (ожоги, острые отравления);

- комбинированные, вызванные одновременным воздействием нескольких факторов с различными последствиями.

Причины производственного травматизма можно условно подразделить на следующие основные группы: технические, санитарно-гигиенические, организационные, психофизиологические.

Технические причины: конструктивные недостатки; техническое несовершенство или неисправность машин, механизмов, приспособлений и инструментов (отсутствие или несовершенство оградительных и предохранительных устройств, сигнализации и блокировок, тормозных устройств, органов управления и контроля); несовершенство технологии; нарушение технологических процессов, предусмотренных технологическими инструкциями; отсутствие или недостаточная механизация тяжелых и опасных операций (погрузочно-разгрузочные и транспортные работы, ручная подача и съем полуфабрикатов и готовой продукции, заливка вручную агрессивных жидкостей и др.).

Санитарно-гигиенические причины: несоответствие параметров производственной среды требованиям охраны труда (неудовлетворительный микроклимат, запыленность и загазованность воздуха рабочей зоны, недостаточное и нерациональное освещение, высокий уровень шумов и вибраций); нерациональное объемно-планировочное решение производственных зданий и помещений, несоответствие взаиморасположения оборудования, рабочих мест, проездов и проходов нормам технологического проектирования (НТП), отсутствие в необходимом количестве и наборе санитарно-бытовых помещений и устройств, неудовлетворительное их содержание; неправильное оформление и неудачное цветовое решение интерьера производственных цехов и участков.

Организационные причины: нарушение правил эксплуатации всех видов оборудования и транспорта; неудовлетворительная организация погрузочно-разгрузочных и транспортных работ; нарушение режима труда и отдыха (сверхурочные работы, неритмичность, перенос и перемещение тяжестей сверх установленных предельных норм и др.); нарушение требований безопасности труда администрацией (отсутствие должного руководства и технического надзора, отсутствие контроля за соблюдением инструкций по безопасности труда, использование работающих не по специальности); неудовлетворительная организация и содержание территории, рабочих мест, проездов, проходов, их захламленность и загроможденность; недостатки в обучении безопасным приемам труда (недостаточный или несвоевременный инструктаж работающих, отсутствие курсового обучения по специальным программам, нарушение установленного порядка допуска к самостоятельной работе); отсутствие на рабочих местах инструкций по безопасности труда, предупредительных надписей, табличек, знаков безопасности.

Психофизиологические причины: нарушение работником трудовой дисциплины, опьянение, умышленное самотравмирование, неудовлетворительное состояние здоровья работающего или физическое и нервно-психическое его переутомление, несоответствие психофизиологических и антропометрических данных работника используемой технике или выполняемой работе.

Статические исследования травматизма на полиграфических предприятиях показывают, что:

- наиболее часто несчастные случаи происходят по психофизиологическим и организационным причинам, основными травмирующими факторами являются машины, механизмы, инструменты, транспортные средства, перемещаемые грузы и предметы;

- наибольшее число несчастных случаев происходит в период пуска и освоения производства, нового оборудования, новых технологических процессов;

- травматизм среди рабочих вспомогательных профессий (слесари-ремонтники, сантехники, наладчики, подсобные рабочие, грузчики) в три-четыре раза выше, чем среди рабочих основных профессий;

- среди рабочих основных профессий наиболее часто травмируются печатники и их помощники, машинисты резальных машин, брошюровочно-переплетных машин и автоматов;

- чаще травмы получают рабочие со стажем до двух лет, а также переведенные с одной работы на другую, по времени травмы происходят чаще в первые и последние дни недели, в конце смены, в сверхурочные и ночные часы;

- наиболее часто повторяющиеся травмы - это ранения, ушибы, переломы, ожоги и растяжения.

Раньше в полиграфии наиболее распространенным профессиональным заболеванием была свинцовая интоксикация. В настоящее время свинцовые сплавы почти не используются, поэтому чаще всего встречаются заболевания кожи, опорно-двигательного аппарата, близорукость, поражение слухового аппарата.

Заболевания кожи (дерматиты, экземы) составляют около 24% всех профессиональных заболеваний. Возникают они при воздействии на кожный покров вредных химических веществ у печатников, копировщиков, травильщиков, гальванотипистов, переплетчиков.

Заболевания опорно-двигательного аппарата наблюдаются у людей, выполняющих работу в вынужденных рабочих позах, при повышенных физических нагрузках, в неблагоприятных условиях труда. Это могут быть печатники, приемщики, сортировщики, резальщики бумаги, упаковщики, швеи на машинах.

Заболевания глаз (близорукость) развиваются при длительном выполнении работ, требующих значительного зрительного напряжения (особенно в условиях недостаточной или нерациональной освещенности рабочего места). К этой категории относятся труд наборщиков, операторов наборно-пишущих машин и видеотерминальных устройств, ретушеров, корректоров, печатников, приемщиков, контролеров-сортировщиков.

Поражение слухового аппарата наступает при длительном воздействии производственных шумов высоких уровней. Чаще всего это заболевание встречается у печатников высокоскоростных ротационных машин, фальцовщиков, машинистов компрессорных установок.

Систематизация материалов о производственном травматизме и профессиональных заболеваниях позволяет выявить наиболее опасные и вредные факторы на данном производстве, сосредоточить на них необходимое внимание и определить соответствующие мероприятия по их устранению.

Основные мероприятия по предупреждению и устранению причин производственного травматизма и профессиональных заболеваний подразделяются на технические и организационные.

Технические мероприятия включают мероприятия по производственной санитарии и технике безопасности.

Мероприятия по производственной санитарии бывают организационные, гигиенические и санитарно-технические. Это создание комфортного микроклимата; замена вредных веществ и материалов безвредными; герметизация вредных технологических процессов; снижение уровня шума и вибрации; устройство рационального освещения; обеспечение должного режима труда и отдыха, медико-санитарного и бытового обслуживания и др.

Мероприятия по технике безопасности предусматривают систему организационных и технических мер, предотвращающих воздействие на работающих опасных производственных факторов. К ним относятся: разработка и внедрение безопасного оборудования, комплексная механизация и автоматизация технологических процессов, использование ограждений и автоматических блокировок. Кроме того, разработка и внедрение принципиально новых безвредных и безопасных технологических процессов и др.

Организационные мероприятия включают: правильную организацию работы, обучения, инструктажа, контроля и надзора по охране труда; соблюдение норм трудового законодательства; внедрение безопасных методов и научной организации труда, проведение смотров, совещаний, лекционной и наглядной пропаганды и агитации по охране труда; организацию планово-предупредительных ремонтов, технических осмотров технологического оборудования, сосудов, работающих под давлением, транспортных и грузоподъемных средств и др.

Организация работы по безопасности труда на полиграфических предприятиях осуществляется в соответствии с ГОСТ Р 12.0.006-2002 и ОСТ 29.12.0.002-83 и включает следующее:

- организация службы охраны труда с указанием ответственных лиц и выполняемых ими функций;

- обеспечение безопасного функционирования всех видов технологических процессов и производственного оборудования;

- разработка и выполнение ежегодных планов оргтехмероприятий по предупреждению травматизма и профзаболеваемости;

- создание системы контроля над выполнением требований безопасности труда;

- проведение ежегодного анализа состояния травматизма с разработкой мер по его предупреждению.