Линия производства халвы оборудование для производства халвы. Технологическая линия производства халвы

Бизнес в сфере изготовления кондитерских изделий привлекает многих начинающих предпринимателей. Выбрав востребованную нишу, можно запустить выгодное предприятие. Основная сложность здесь – большие инвестиции и длительная подготовка к открытию завода. Трудности не пугают? Тогда стоит обратить внимание на производство подсолнечной халвы. Это направление заслуживает внимания бизнесменов по нескольким причинам – конкуренция невелика, продукт востребован потребителями.

Наша оценка бизнеса:

Стартовые инвестиции – от 2500000 руб.

Насыщенность рынка – средняя.

Сложность открытия бизнеса – 7/10.

Подсолнечная халва – вкусное лакомство со слоисто-волокнистой структурой. Продукция изготавливается на основе измельченных ядер масличных семян и карамельной массы. Халва может выпускаться и из других ингредиентов – орехов, кунжута. Но эти продукты более дороги, что не позволит обеспечить стабильно высокий сбыт.

Составляя бизнес план производства халвы, продумайте все детали. Впереди много работы по оформлению предприятия, получению разрешений, составлению рецептуры и подбору оборудования.

Юридическое оформление предприятия

Выберите юридическую форму ведения бизнесе – ООО или ИП. Первый вариант предпочтительней, поскольку позволит заключать сделки с юридическими лицами. Потребуется собрать много документов, чтобы запустить цех. Если есть такая возможность, поищите профессионального юриста, который возьмет на себя эту обязанность.

Если в планах открыть мини производство халвы под собственной торговой маркой, а не выполнять заказы крупных торговых сетей, перед предпринимателем стоит задача разработки бренда и дизайна упаковки.

Параллельно с оформлением бизнеса, ищите помещение по цех, подбирайте состав продукта и выбирайте технологическую линию.

Технология выпуска халвы

Сравните предложения поставщиков сырья и выберите наиболее выгодное из них. Снизить расходы на доставку ингредиентов можно, если сотрудничать с местными продавцами. Халва из подсолнечника изготавливается из следующего сырья:

- Ядра подсолнечника, патока, сахар – основные компоненты.

- Экстракт солодки, яичный белок, мыльный корень – в качестве пенообразователя.

- Красители, ароматизаторы, орешки, изюм, какое, цукат – в качестве наполнителей.

Рецептура халвы требует тщательной проработки. Чтобы получить разрешение на ведение деятельности, образец продукта должен пройти лабораторное исследование. Дело лучше поручить специалисту. Можно работать по ГОСТу или разработать собственное ТУ. Второй вариант предпочтительней, поскольку появляется возможность использовать более дешевые компоненты.

Как делают халву на предприятии?

- Варка карамельной патоки.

- Подготовка белковой массы.

- Перемешивание и сбивание компонентов с пенообразователем.

- Размешивание смеси.

- Расфасовка и продукта.

Технологическая схема сложности не представляет, если учесть, что практически все операции будут выполняться с использованием специального оборудования.

Техническое оснащение цеха

Даже мини цех для производства халвы потребует наличия специального оборудования. Отлично, если вы купите многофункциональную линию – тогда у вас появится возможность выпускать разные виды продукции, а не только подсолнечную халву.

Линия по производству халвы включает в себя следующие станки и аппараты:

- карамелизатор,

- рушильно-веечная машина,

- мельница,

- обжарочная установка,

- ванна для смешивания ингредиентов,

- упаковочный аппарат.

Цена оборудования для производства подсолнечной халвы будет зависеть от мощности аппаратов, степени их автоматизации и бренда. Полуавтоматическую линию можно купить за 1500000 руб. Мощные агрегаты стоят гораздо дороже – до 3000000 руб. Но оснащать ими небольшой цех нецелесообразно – пока нет никакой гарантии, что вы сразу обеспечите полный сбыт выпущенного объема продукции. Оптимальная производительность небольшого цеха – 0,8-1 т готового продукта за смену.

Значительно сэкономить можно, купив поддержанную линию. Такая обойдется предпринимателю в 600000-800000 руб.

Изготовление подсолнечной халвы должно осуществляться в подготовленном к работе цехе. Помещение проверяется санитарными и пожарными службами – для запуска завода потребуется получить их разрешение. Рабочее пространство, как правило, зонируется на производственные и складские участки.

Вложения в бизнес

Чтобы открыть предприятие, купить оборудование для производства халвы, подготовить помещение к работе и обеспечить сырьевой запас, предпринимателю потребуется не менее 2500000 руб. Инвестиции достаточно серьезные. Если собственных средств нет, потребуется искать частных инвесторов или брать ссуду в банке. Каждый из вариантов потребует наличие четко проработанного бизнес-проекта, где будут представлен план развития предприятия и ожидаемые доходы от продаж готового продукта.

Оптовая стоимость халвы, в зависимости от региона продаж – 70-150 руб/кг. Себестоимость продукции при этом колеблется в диапазоне 40-80 руб/кг. Если технология производства халвы позволяет выпускать до 1 т товара за сутки, ежемесячно можно получать доход от продаж в размере не менее 2000000 руб. За вычетом переменных затрат, чистая прибыль будет составлять до 200000 руб/мес.

Когда рецепт халвы уже разработан, а производственная линия готова к запуску, начните искать клиентов. Оптовики принесут значительно большую прибыль, но на первых порах можно сотрудничать и с небольшими магазинами в своем регионе. Попытайтесь наладить сотрудничество с крупными сетями гипермаркетов.

Халва - кондитерское изделие, приготовленное из обжаренных измельченных ядер масличных семян или орехов путем перемешивания с карамельной массой, сбитой с пенообразующим веществом, что обусловливает слоисто-волокнистую структуру халвы. В зависимости от вида маслосодержащих семян или ядер, из которых приготовлена халва, она подразделяется на подсолнечную, арахисовую и соевую.

Халва, полученная из семян кунжута, называется тахинной. Процесс получения халвы состоит из следующих стадий: приготовления тертых масс, получения карамельной массы, приготовления экстракта мыльного корня, сбивания карамельной массы с экстрактом мыльного корня, вымешивания халвы, фасования и упаковывания.

Приготовление тертых масс

Тертые массы - тонкоизмельченные маслосодержащие семена кунжута, подсолнечника, арахиса и пр., которые получают по следующей схеме: очистка семян от примесей, обрушивание (снятие семенной оболочки), отделение ядер от оболочки, термическая обработка ядер и измельчение. Получение тертых масс из различных культур имеет некоторые отличия.

Приготовление тахинной массы

Оболочка семян кунжута плотно прилегает к ядру и трудно отделяется, но при замачивании становится эластичной и легко отстает от ядра. Поэтому очищенные от примесей семена замачивают в течение 0.5...3 ч в емкостях вместимостью от 100 до 1500 л водой температурой 40...50 °С. Затем оболочку отделяют (обрушивают) на машинах непрерывного или периодического действия. Оболочка отделяется от семян за счет трения семян о стенки корпуса и взаимного трения. После обрушивания отделяют оболочку от ядра, используя различие в их плотности.

Ядро, содержащее большое количество жира, имеет плотность 1070 кг/м3, а оболочка, состоящая в основном из клетчатки, - 1500 кг/м3. Ядра разделяют, помещая эту смесь в раствор поваренной соли плотностью 1120...1150 кг/м3. Такой раствор называется соломуром. В нем оболочка тонет, а ядро всплывает. Разделение производится на машинах периодического или непрерывного действия и заканчивается промыванием ядер от солевого раствора и удалением воды центрифугированием. Затем следуют термическая обработка (обжарка), в результате которой ядра приобретают специфические вкус и аромат и снижается влажность ядер; охлаждение и измельчение на дисковых, вальцовых или штифтовых мельницах.

Приготовление подсолнечной белковой массы

Подсолнечную белковую массу готовят по следующей схеме: очистка семян, подсушка, обрушивание, отвеивание оболочек на семеновейках, промывка ядер от остатков оболочек водой, подсушка, обжарка и измельчение. Арахисовую массу получают путем обжаривания ядер, удаления пленки и измельчения.

Получение карамельной массы

К карамельной массе, применяемой при производстве халвы, предъявляют ряд особых требований: она должна долго сохранять пластичность, не затвердевать, иметь повышенную стойкость против кристаллизации. Поэтому сироп готовят с повышенным содержанием патоки: на 1 часть сахара 1,5...2 части патоки. Сироп уваривают в вакуум-аппаратах до содержания сухих веществ 94... 95 %. Пониженное содержание сухих веществ облегчает последующее сбивание массы с пенообразователем и вымешивание халвы.

Приготовление экстракта мыльного корня

Чтобы халва была слоисто- волокнистой, ей следует придать пористую структуру. Для этого карамельную массу сбивают с пенообразователем, в качестве которого используют отвар мыльного корня (корень растения мыльнянки), содержащего до 5 % поверхностно-активного вещества сапонина. Отвар получают из промытых нарезанных корней путем 3...4-кратного отваривания и последующего уваривания собранных отваров до экстракта с относительной плотностью 1,05.

Халвой называют различные типы кондитерских изделий, которые производятся из обжаренных и измельченных ядер масличных семян или орехов, перемешанных с карамельной массой, сбитой с пенообразующим веществом. Именно благодаря последнему халва имеет характерную слоисто-волокнистую структуру. Халва бывает нескольких видов, которые различаются в зависимости от того, из каких именно маслосодержащих семян или ядер она состоит. В частности, в продаже можно найти подсолнечную, арахисовую и соевую халву. Халва, которая изготавливается из семян кунжута, называется тахинной. Халва на основе масличных семян и орехов включает в себя три основных компонента: белковую массу (пасту из масличных семян и орехов), карамельную массу (сахар и патоку), мед (этот ингредиент не используется в промышленной халве) и пенообразователь.

В качестве последнего ингредиента выступает солодковый корень, мыльный корень (корень колючелистника), корень алтея и яичный белок. Иногда в халву добавляют другие компоненты – ароматизаторы, красители и вкусовые добавки. В основном, используются натуральные ингредиенты, такие, как ваниль, какао-порошок, шоколад, фисташки. Белковая масса для тахинной халвы изготавливается из молотого кунжута, а для подсолнечной – из молотых семян подсолнечника. Арахисовая халва производится из измельченного арахиса. Бывают и комбинированные виды халвы – например, тахинно-арахисовая. Ореховая халва, вырабатываемая из миндаля, кешью, грецкого ореха, арахиса и т. д., встречается реже остальных видов этой кондитерской продукции, что обусловлено более сложной и дорогостоящей технологией производства и, следовательно, более высокой себестоимостью продукции.

Процесс производства халвы включает в себя несколько основных этапов, которые являются общими для кондитерской продукции такого вида: приготовление тертых масс, получение карамельной массы, приготовление экстракта мыльного корня, сбивание карамельной массы с экстрактом мыльного корня, вымешивание халвы, расфасовка и упаковка готовой продукции. Итак, на производстве халвы сначала подготавливаются тертые массы. В их основе лежат тонкоизмельченные маслосодержащие семена кунжута, подсолнечника, арахиса и т. д. Для приготовления тертой массы семена сначала тщательно очищают от кожуры и различных посторонних примесей. Снятие семенной оболочки на профессиональном жаргоне называют обрушиванием. Очищенные ядра освобождаются от оболочки, проходят термическую обработку (обжарку) и измельчаются (растираются до однородной массы). Технология получения тертых масс может несколько отличаться, в зависимости от того, какие культуры используются в данном случае. Так, например, при изготовлении тахинной массы надо учитывать тот факт, что оболочка кунжутных семян прилегает к ядру достаточно плотно. Она отделяется значительно сложнее, нежели, к примеру, у семян подсолнечника. Поэтому для облегчения этой процедуры очищенные семена кунжута сначала замачиваются в течение 0,5-3 часов в емкостях вместимостью от 100-1500 литров, заполненных водой, нагретой до температуры 50 °С. Затем оболочку отделяют (обрушивают) от семян на машинах непрерывного действия. Отделение происходит в результате трения семян о стенки корпуса резервуара. Процесс обрушивания основывается на различии в плотности оболочек и ядер. Ядро, которое содержит достаточно большое количество жира, имеет плотность 1070 кг/м3, а оболочка, которая состоит большей частью из клетчатки, обладает значительно меньшей плотностью, - 1500 кг/м3. Семена, включая ядра и оболочку, помещают в раствор поваренной соли плотностью 1120-1150 кг/м3, который называется соломуром. В соломуре из-за разницы в плотности ядра всплывают, а оболочка семени оседает на дне. Для того чтобы разделить их, используются машины периодического или непрерывного действия. Затем ядра тщательно промываются от соли, а вода из них удаляется при помощи центрифугирования. На следующем этапе ядра проходят термическую обработку – обжариваются при высокой температуре. Это необходимо для снижения влажности ядер, а также для придания им приятного вкуса и аромата.

Обжарка осуществляется в жаровнях, в сушилках (шахтных, ветровых), в аэрожелобах, в котлах с мешалками и т. д. Температура теплоносителя зависит от конструкции аппарата, который используется для обжарки, и может составлять от 150 до 300 °С. Для обжарки кунжутных семян специалисты рекомендуют использовать мягкие режимы – не более 150 °С.

Обжаренные семена охлаждаются и измельчаются одновременно при помощи дисковых, вальцовых или штифтовых мельниц. Процесс подготовки белковой массы из подсолнечника несколько проще. Сначала семена подсолнечника очищаются от кожуры, потом они подсушиваются и обрушиваются. Оболочки семян отвеиваются на семеновейках, ядра очищаются под водой от остатков оболочек. Очищенные семена подсушиваются, обжариваются и измельчаются. Для получения арахисовой массы ядра арахиса обжариваются, с них удаляется пленка (после термической обработки она удаляется намного быстрее и легче), и орешки измельчаются.

Одновременно с изготовлением белковой массы подготавливается карамельная масса. Карамельная масса часто используется для производства различных кондитерских изделий, но к массе, которая идет на изготовление халвы, предъявляют особые требования. Прежде всего, она не должна затвердевать при остывании, сохранять свою пластичность, быть устойчивой к кристаллизации. Для того чтобы сироп обладал всеми этими свойствами, в него добавляют больше патоки. Соотношение составляет 1,5-2 части патоки на одну часть сахара. Сироп уваривают в специальных вакуум-аппаратах до тех пор, пока содержание сухих веществ в нем не составит 94-95 %. В этом случае масса будет легче сбиваться с пенообразованием. Кроме того, значительно облегчается последующее вымешивание халвы.

Как уже упоминалось выше, характерную слоисто-волокнистую структуру халве придает пенообразователь. В качестве последнего чаще всего используется отвар мыльного корня (корня растения под названием мыльнянка). Этот растительный компонент содержит до 5 % поверхностно-активного вещества сапонина. Сначала корни мыльнянки промываются в проточной воде, а потом нарезаются на небольшие кусочки. Они отвариваются 3-4 раза для получения отвара. Затем отвар фильтруется и уваривается до состояния экстракта с относительной плотностью 1,05. Экстракт мыльного корня в количестве 2 % от общей массы продукта вводят в карамельную массу в закрытых варочных котлах. Одновременно с этим карамельная масса сбивается в течение 20 минут при температуре до 110 °С.

Наконец, все компоненты, включая белковую массу и сбитую массу из экстракта мыльного корня и карамельной массы, смешиваются вместе на тестомесильных машинах. Количество белковой массы составляет около 60 %, а карамельной – 40 %. На этом этапе в массу добавляются ароматизаторы и вкусовые вещества. Вымешивание, осуществляемое при температуре около 65 °С, необходимо для равномерного распределения белковой и карамельной масс, в результате чего образуется слоисто-волокнистая структура халвы. В некоторых случаях готовая халва может направляться на дополнительную обработку (например, нарезку на небольшие кусочки, после чего мелкоштучная халва глазируется шоколадом). Затем халва в пластическом состоянии отвешивается и фасуется по коробкам, которые застилаются пергаментом или подпергаментом, в жестяные банки, в пачки из жиронепроницаемой бумаги или целлофана. Упаковка производится при помощи специального оборудования. Сначала дежа с халвой устанавливается в подъемнике, который затем транспортирует халву к дозатору упаковочной машины. Зачастую халву фасуют по 300 грамм в коробки из пленки ПВХ, которые потом закрываются термосвариваемой фольгой. Эти коробки потом укладывают в гофрокороба и отправляются на склад.

К условиям хранениям готового продукта предъявляются особые требования. Халва не может храниться долгое время, так как при хранении ее поверхность увлажняется и происходит утечка жира (чем выше количество редуцирующих веществ в массе, тем меньше срок хранения готовой продукции). В складских помещениях относительная влажность воздуха не должна превышать 70-75 %, а температура воздуха не должна быть выше 18 °С. Помещение должно быть чистым, сухим и хорошо вентилироваться. Большая часть видов халвы имеет срок хранения до 1,5 месяц с соблюдением всех условий.

Тахинная и глазированная шоколадов халва хранится чуть дольше – до 2 месяцев. Цех по производству халвы состоит из трех участков: цеха подготовки семян, производственного участка и участка упаковки и фасовки готовой продукции. Его площадь должна составлять около 250 кв. метров. Основные требования – наличие электричества, горячей и холодной воды, канализации и теплоснабжения.

Итак, основными ингредиентами для производства халвы самого распространенного вида – подсолнечной, являются: патока, сахар, семена подсолнечника, мыльный корень (экстракт корня солодки), вкусовые и ароматические вещества (ванилин, порошок какао, изюм и пр.). Для производства халвы понадобится специальное оборудование. В продаже можно найти как оборудование российского производства, так и линии от западных компаний-производителей. Минимальная стоимость автоматизированной линии европейского производства составляет 4 млн. руб. Полуавтоматическая линия от российских компаний обойдется минимум в 1,2 млн. руб. Производительность линии последнего типа составляет чуть менее 1000 кг халвы за 8-ми часовую рабочую смену.

Она включает в себя следующее оборудование: рушальная, веечная машины, молотковая мельница, калибратор, установки для обжаривания и охлаждения семян и орехов, карамелизитор, ванны для вымешивания халвы. При помощи такого оборудования можно производить халву нескольких видов: подсолнечную без или с различными наполнителями (включая изюм и арахис), арахисовую халву, ванильную, глазурованную в шоколаде и т. д. Также нужно будет приобрести линию для упаковки готовой продукции. В оборудовании зарубежного производства эта линия, как правило, входит в комплект. Упаковочная линия включает в себя упаковочный автомат, машину для наклеивания этикеток и термотрансферный принтер. Средняя стоимость такой линии составляет 1 млн. руб.

Для работы в цехе при таких объемах производства понадобится штат из 5-6 человек: технолог, мастер и рабочие. Готовая продукция реализуется через региональные розничные сети, а также через оптовые компании, которые поставляют свою продукцию в отдельные продуктовые магазины.

Розничная стоимость халвы составляет от 100 рублей за килограмм. Оптом халва продается по цене от 50 рублей за килограмм. Себестоимость изготовления халвы при средних ценах на сырье составляет в регионах 25-30 рублей за килограмм.

Таким образом, при реализации свыше 20 тыс. кг халвы в месяц выручка компании-производителя составит более 1 млн. руб. При вложениях около 3 млн. руб. чистая прибыль предприятия достигает 150 тыс. руб. в месяц. Срок окупаемости проекта при таких исходных данных составляет 1,5-2 года.

Сысоева Лилия

- портал бизнес-планов и руководств

Линия, оборудование для производства халвы

Линия для производства халвы

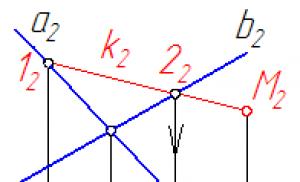

Машинно-аппаратурная схема линии для производства подсолнечной халвы представлена на рис. 59.

Для приготовления подсолнечной тертой массы подсолнечные семена норией 1 подаются в бункер 2 и по мере необходимости в соответствии с производственным циклом шнеком 3 и норией 4- в сепаратор 5 типа ЗСМ, где очищаются от пыли и посторонних примесей. После этого семена шнеком 6 подаются на калибрование по размеру на сепараторах 7 или на 2-3-решетных ситах с отверстиями диаметром 4,7 и 10 мм. Крупные, средние и мелкие семена раздельно обрушивают на бичевых рушках 8. Обрушенное семя (рушанка) подается норией 9 на семеновеечную машину М2С-50 для фракционирования, т. е. отделения очищенных ядер от недорушенных и необрушенных семян, сечки, мучки и лузги (семенной оболочки).

Подсолнечные ядра обжаривают 30-40 мин в открытых жаровнях 11 с паровым или огневым обогревом при непрерывном перемешивании. Температура обжаренных ядер 110- 120 °С, влажности 1-1,2%. Подсолнечное ядро следует быстро охладить до 50 °С. для этого используются охлаждающие барабаны или специальные охладители 12 при подаче в них холодного воздуха. При продувания ядер воздухом частично удаляется лузга. Температура охлажденных ядер 30 °С. Далее ядро направляют для повторного обрушивания на бичевой рушке 8, имеющей меньшее число бичей (до 10) и работающей при меньшей частоте вращения (около 600 об/мин). Крупка скребковым конвейером 13 подается на предварительное вальцевание на машину валковую 14, затем очищается от лузги на вибросите 15. далее ядро поступает на пятивалковой станок 16 типа ВС-5. При недостаточном содержании жира в крупке во время размола добавляется подсолнечное масло в таком количестве, чтобы содержание жира в полученной тертой массе было 60 -61 %.

Для максимального освобождения от лузги тертую подсолнечную массу насосом 17 пропускают через протирочную машину 18 (первое сито с отверстиями диаметром 1,5 мм, второе - 0,8 мм). Остаточное количество лузги в тертой массе не должно превышать 1,4%, степень измельчения составляет 10-15 % (остаток обезжиренной навески на шелковом сите № 29).

Готовая тертая масса перекачивается в сборник с мешалкой 19, где хранится при температуре 45-50°С и перемешивании.

Компоненты рецептурной смеси для приготовления карамельного сиропа дозируются из соответствующих сборников насосами-дозаторами 20 и 32 в смеситель 35 в следующем порядке: патока, инвертный сироп, вода, а из бункера 33 ленточным дозатором 34 сахар-песок. В смесителе рецептурная смесь нагревается до 65 -70 ᵒС и далее смесь в виде кашицеобразной массы влажностью 17 -20 % дозируется в змеевиковый варочный аппарат 36. Перед перекачиванием для уваривания сироп фильтруют через стаканчатый фильтр с двойными сетками. Для приготовления карамельного сиропа применяется агрегат типа ШСА- 1, в котором уваривание происходит при избыточным давлении.

Готовый сироп влажностью 14- 16 % с содержанием редуцирующих веществ 23-25 % фильтруется и подается в сборник 37, откуда поступает на уваривание в змеевиковый вакуум-аппарат непрерывного действия 21. Разрежение в вакуум-аппарате не менее 80 кПа, давление греющего пара 0,5-0,6 МПа. Готовая карамельная масса должна иметь влажность 3-4 %, содержание редуцирующих веществ 28 -35 %.

Карамельную массу из вакуум-аппарата определенными порциями направляют в сбивальный котел 22, куда также загружают пенообразователь (экстракты мыльного, солодкового корня, отвар чайных семян).

Сухой мыльный или солодковый корень тщательно отмывают водой от земли и пыли в емкости 26 и замачивают в емкости 27 в течение 10-24 ч в чистой горячей воде температурой 60-80 ᵒС. Размягченные корневища режут на корнерезке 28, загружают в открытый варочный котел 29, установленный под вытяжным колпаком с усиленной вытяжной тягой, и вываривают 3-4 раза в свежих порциях воды. Полученные экстракты соединяют в промежуточном сборнике 30 и уваривают в варочном котле 31.

Готовый отвар сливают в чаны или баки через сетку с отверстиями диаметром 1 мм.

Карамельную массу сбивают с пенообразователем в котле 22 с паровым обогревом. -

Вымешивание халвы производится в месильных машинах 23.

Готовую халвичную массу из сбивального котла выгружают на конвейер 24 и направляют в приемную воронку дозирующего устройства 25.

Упакованную в тару халву сдают в экспедицию (или на склад), где она хранится при относительной влажности воздуха до 70 % и температуре не выше 18 °С. При хранении халвы не допускаются резкие колебания температуры и совместное нахождение ее с продуктами, имеющими посторонний запах.

В табл. 24 в качестве типовой приведена рецептура «Халвы подсолнечной ванильной».

Технология производства халвы

Халва - кондитерское изделие, приготовленное из обжаренных измельченных ядер масличных семян или орехов путем перемешивания с карамельной массой, сбитой с пенообразующим веществом, что обусловливает слоисто-волокнистую структуру халвы. В зависимости от вида маслосодержащих семян или ядер, из которых приготовлена халва, она подразделяется на подсолнечную, арахисовую и соевую.

Халва, полученная из семян кунжута, называется тахинной. Процесс получения халвы состоит из следующих стадий: приготовления тертых масс, получения карамельной массы, приготовления экстракта мыльного корня, сбивания карамельной массы с экстрактом мыльного корня, вымешивания халвы, фасования и упаковывания.

Приготовление тертых масс

Тертые массы - тонкоизмельченные маслосодержащие семена кунжута, подсолнечника, арахиса и пр., которые получают по следующей схеме: очистка семян от примесей, обрушивание (снятие семенной оболочки), отделение ядер от оболочки, термическая обработка ядер и измельчение. Получение тертых масс из различных культур имеет некоторые отличия.

Приготовление тахинной массы

Оболочка семян кунжута плотно прилегает к ядру и трудно отделяется, но при замачивании становится эластичной и легко отстает от ядра. Поэтому очищенные от примесей семена замачивают в течение 0.5...3 ч в емкостях вместимостью от 100 до 1500 л водой температурой 40...50 °С. Затем оболочку отделяют (обрушивают) на машинах непрерывного или периодического действия. Оболочка отделяется от семян за счет трения семян о стенки корпуса и взаимного трения. После обрушивания отделяют оболочку от ядра, используя различие в их плотности.

Ядро, содержащее большое количество жира, имеет плотность 1070 кг/м3, а оболочка, состоящая в основном из клетчатки, - 1500 кг/м3. Ядра разделяют, помещая эту смесь в раствор поваренной соли плотностью 1120...1150 кг/м3. Такой раствор называется соломуром. В нем оболочка тонет, а ядро всплывает. Разделение производится на машинах периодического или непрерывного действия и заканчивается промыванием ядер от солевого раствора и удалением воды центрифугированием. Затем следуют термическая обработка (обжарка), в результате которой ядра приобретают специфические вкус и аромат и снижается влажность ядер; охлаждение и измельчение на дисковых, вальцовых или штифтовых мельницах.

Приготовление подсолнечной белковой массы

Подсолнечную белковую массу готовят по следующей схеме: очистка семян, подсушка, обрушивание, отвеивание оболочек на семеновейках, промывка ядер от остатков оболочек водой, подсушка, обжарка и измельчение. Арахисовую массу получают путем обжаривания ядер, удаления пленки и измельчения.

Получение карамельной массы

К карамельной массе, применяемой при производстве халвы, предъявляют ряд особых требований: она должна долго сохранять пластичность, не затвердевать, иметь повышенную стойкость против кристаллизации. Поэтому сироп готовят с повышенным содержанием патоки: на 1 часть сахара 1,5...2 части патоки. Сироп уваривают в вакуум-аппаратах до содержания сухих веществ 94... 95 %. Пониженное содержание сухих веществ облегчает последующее сбивание массы с пенообразователем и вымешивание халвы.

Приготовление экстракта мыльного корня

Чтобы халва была слоисто- волокнистой, ей следует придать пористую структуру. Для этого карамельную массу сбивают с пенообразователем, в качестве которого используют отвар мыльного корня (корень растения мыльнянки), содержащего до 5 % поверхностно-активного вещества сапонина. Отвар получают из промытых нарезанных корней путем 3...4-кратного отваривания и последующего уваривания собранных отваров до экстракта с относительной плотностью 1,05.

Карамельную массу сбивают в закрытых варочных котлах, температуре 105...110 °С с добавлением 2 % (от массы) экстрата: мыльного корня в течение 15...20 мин. Сбитую массу направляют на смешивание с белковой массой. Вымешивание халвы должно обеспечить образование слоисто-волокнистой структуры и равномерное распределение белковой и карамельной масс. Это достигается путем вытягивания карамельной массы с образованием из нее волокон, между которыми распределяется белковая масса.

Вымешивание халвы осуществляется на модернизированных тестомесильных машинах. На 55…60% белковой массы берется 40...45 % сбитой карамельной массы, одновременно вводят вкусовые и ароматические вещества. Вымешанная халва при температуре 60...65 °С направляется на фасование и упаковывание. Некоторые виды халвы глазируют шоколадом.

Халву фасуют и упаковывают в мелкую и крупную жестяную тару, ящики из гофрированного картона и фанеры. Халву хранят в сухих, чистых, вентилируемых помещениях при температуре не выше 18 °С и относительной влажности воздуха 70 %. При этих условиях срок хранения тахинной и глазированной шоколадом халвы 2 мес, всех остальных видов - 1,5 мес.