Технология производства подсолнечной халвы. Свой бизнес: производство халвы

Особенности производства подсолнечной халвы связаны с подготовкой подсолнечных семян и получением подсолнечной массы.

В производстве халвы применяют семена подсолнечника высокомасличных сортов. Для улучшения качества рушанки и уменьшения технологических потерь семена подсолнечника, поступайщие в производство, калибруются по размерам на сепаратор или ситах. Щуплое семя (абсолютная масса 1000 семян 28 г) обрушивание не идет.

Для обрушивания подсолнечных семян применяют бичерушки, которые с помощью регулировочных приспособлений настаиваются на переработку определенного сорта семян. В семена поступающих на обрушивание, не должно быть камней и других тяжелых примесей.

Продукт, выходящий из рушильных машин, состоит из ядра, лузги, необрушенного семени и дробленого ядра. Разделение этих видов продукта осуществляют на аспирационной веялке по размеру на ситах и по аэродинамическим свойствам в воздушном потоке. Потоком воздуха уносится лузга. Ядро сходит в виде готового продукта.

Для более полной очистки ядра от лузги после веялки его обрабатывают на веечной машине. Этот способ очистки называется сухим. Если обрушенное ядро после обработки на веялке промывают водой, такой способ очистки называется мокрым.

Ядро после промывки содержит 25-26% воды. Необходимо снизить влажность ядра до 1,3-1 %. Для этого ядро подвергают термической обработке. После мокрого способа термическую обработку проводят в два этапа: сначала ядро сушат нагретым воздухом, затем обжаривают в открытых жаровнях с паровым обогревом. При очистке сухим способом ядро обжаривают в жаровне сразу после обрушивания и отсеивания, постоянно перемешивая.

В процессе обжарки не только снижается влажность семян, но и происходит удаление части летучих веществ с неприятным запахом, т.е. происходит частичная дезодорация. После обжарки подсолнечное ядро приобретает особенный вкус и аромат. Цвет - от светло-желтого до желтого. Ядро - хрупкое. После обжарки ядро должно быстро охлаждаться до температуры 30 °С. Без охлаждения обжаренные подсолнечные ядра хранить нельзя - они быстро обугливаются и чернеют.

Тертую подсолнечную массу получают размолом обжаренных и охлажденных ядер на жерновых или валковых мельницах. Температура массы после размола не должна превышать 65 °С. Влажность должна составлять 1 -1,3 %, содержание жира -60-65%. Если содержание жира ниже 60 %, разрешается добавлять в массу подсолнечное масло (во время размола ядра) - 10-15 % общего ее количества. Высокие требования предъявляются к дисперсности твердых частиц - обезжиренный остаток на шелковом сите № 29 и для максимального освобождения от лузги тертую подсолнечную массу пропускают через сдвоенную протирочную машину. Протертая масса содержит не более 1,4 % лузги. Хранят протертую массу в сборниках с мешалками. Для предотвращения отслаивания ее периодически перемешивают. Подсолнечная протертая масса должна быть тонкого помола, серовато-зеленого цвета, не иметь большого количества темных вкраплений, вкус ее должен соответствовать вкусу обжаренного подсолнечного семени.

Из подсолнечной протертой массы получают халву по той же технологической схеме, что и кунжутную. Подсолнечная халва должна:

не иметь постороннего вкуса и запаха, по цвету быть серой;

иметь волокнисто-слоистую консистенцию;

иметь незначительное количество видимых точечных включений лузги на поверхности среза.

По физико-химическим показателям - влага, жир, редуцирующие сахара - подсолнечная халва идентична кунжутной, но в ней несколько выше содержание общей золы.

Производство арахисовой халвы

Арахисовую халву получают на основе арахисовой массы обжаренного ядра ореха. Арахис поступает на кондитерские предприятия очищенным от скорлупы. В противном случае необходимо необрушенный арахис очистить от пыли и механических прмесей на веялках/а затем обрушить на специальных рушильных машинах-арахисолущилках.

Для арахиса характерен горьковатый и специфический бобовый (овощной) вкус. Этот вкус не устраняется даже при термической обработке. Поэтому для улучшения вкуса арахис обрабатывают раствором поваренной соли, а потом обжаривают в паровых жаровнях с механической мешалкой при давлении пара 0,4- 0,5 МПа. Для очистки обжаренных ядер от оболочки применяют веялки. Обжаренное, очищенное и охлажденное ядро арахиса измельчают на оборудовании, применяемом для измельчения ядра кунжута и подсолнечника.

Арахисовая тертая масса должна иметь степень измельчении 4% (остаток на шелковом сите № 23) по отношению к обезжиренному веществу навески, кремовый цвет, не содержать большого количества вкраплений темного цвета, обладать вкусом, соответствующим вкусу арахисового ядра. Хранят тертую арахисовую массу в сборниках с мешалками и периодически перемешивают.

Дальнейшая технологическая схема приготовления арахисовой халвы аналогична технологической схеме производства кунжутной халвы. Арахисовая халва должна соответствовать ГОСТ по:

цвету - от кремового до желтовато-серого;

вкусу и запаху - свойственные данному наименованию, без постороннего привкуса и запаха;

консистенции - неярко выраженное волокнисто-слоистое строение;

Для халвы, приготовленной с использованием солодкового корня в качестве пенообразователя, допускается запах и едва заметый вкус лакрицы, более темный цвет и более плотная консистенция чем для халвы, приготовленной на экстракте мыльного корня.

Требования к качеству халвы. Потери и отходы. Условия хранения

ГОСТ устанавливает предельное содержание во всех видах халвы общей золы и золы, не растворимой в растворе соляной кислоты, 10%; предельное содержание токсичных элементов (свинец, кадмий, мышьяк, ртуть и др.); допустимые уровни микотоксинов в соответствии с медико-биологическими требованиями; предельно допустимое содержание микроорганизмов (бактерии группы кишечной палочки, микроскопические плесневые грибы).

При вымешивании халвы нередко используют возвратные отходы в виде мелких крошек, однако добавление возвратных отходов при вымешивании не должно превышать 5 % массы замеса.

В процессе хранения изменяется качество халвы. Это обусловлено ее сложным составом, наличием значительного количества жира, углеводов, белков.

В соответствии с ГОСТ содержание жира для тахинной и подсолнечной халвы составляет 28-34%, для халвы «Наслаждение»-38-40%, содержание редуцирующих веществ - не более 20%, содержание влаги - не более 4 %.

В халве часть масла содержится не связанным с массой и выделяется при хранении. При длительных сроках хранения количество этого жира увеличивается, просачивается через бумагу, швы тары и даже вытекает. При этом снижается пищевая ценность халвы, уменьшается ее масса, портится тара. В металлической таре масло скапливается на дне. Продукция приобретает непривлекательный вид.

При длительном хранении халвы происходит увлажнение ее поверхности. Это обусловлено значительным содержанием гигроскопичных редуцирующих веществ. Влажность поверхностных слоев повышается до 10 % и выше - халва становится мокрой, липкой, теряет товарный вид.

В период хранения может наблюдаться потемнение халвы. Причиной потемнения является как увлажнение, так и окисление органических веществ тертой массы при соприкосновении с воздухом, возможно также прогоркание жира.

С учетом всех возможных изменений качества халвы определены условия и сроки ее хранения:

халва должна храниться в чистых, хорошо вентилируемых помещениях при температуре (18±3) о С и относительной влажности воздуха не более 70 %;

не допускается хранить халву с продуктами, обладающими специфическим запахом;

халва не должна подвергаться воздействию прямых солнечных лучей.

Наибольший срок хранения установлен ГОСТ для кунжутной халвы, предназначенной для районов Крайнего Севера и труднодоступных районов, - 6 мес; для халвы кунжутной и глазированной шоколадной глазурью - 2 мес; для халвы ореховой, арахисовой, подсолнечной и комбинированной - 1,5 мес.

1. Что такое халва, какую она имеет структуру?

2. Назовите виды халвы и сырье, применяемое в производстве различных ее видов.

3. Назовите рецептурные компоненты халвы.

4. Какие полуфабрикаты необходимые для изготовления халвы?

5. Какие требования предъявляют к рецептуре влажности халвичной карамельной массы?

6. Какую роль играют экстракты мыльного и солодкового корней?

7. Назовите последовательное операций в технологической схеме производства кунжутной и других видов халвы.

8. Приведите показатели качества халвы - органолептические и физико-химические.

9. Какие процессы протекают в халве при хранинии?

10. Перечислите условия и сроки хранения халвы.

ГЛАВА 8

МАРМЕЛАДНЫЕ ИЗДЕЛИЯ

30 ноября 2012 г. 22:30Линия, оборудование для производства халвы

Линия для производства халвы

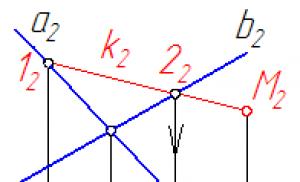

Машинно-аппаратурная схема линии для производства подсолнечной халвы представлена на рис. 59.

Для приготовления подсолнечной тертой массы подсолнечные семена норией 1 подаются в бункер 2 и по мере необходимости в соответствии с производственным циклом шнеком 3 и норией 4- в сепаратор 5 типа ЗСМ, где очищаются от пыли и посторонних примесей. После этого семена шнеком 6 подаются на калибрование по размеру на сепараторах 7 или на 2-3-решетных ситах с отверстиями диаметром 4,7 и 10 мм. Крупные, средние и мелкие семена раздельно обрушивают на бичевых рушках 8. Обрушенное семя (рушанка) подается норией 9 на семеновеечную машину М2С-50 для фракционирования, т. е. отделения очищенных ядер от недорушенных и необрушенных семян, сечки, мучки и лузги (семенной оболочки).

Подсолнечные ядра обжаривают 30-40 мин в открытых жаровнях 11 с паровым или огневым обогревом при непрерывном перемешивании. Температура обжаренных ядер 110- 120 °С, влажности 1-1,2%. Подсолнечное ядро следует быстро охладить до 50 °С. для этого используются охлаждающие барабаны или специальные охладители 12 при подаче в них холодного воздуха. При продувания ядер воздухом частично удаляется лузга. Температура охлажденных ядер 30 °С. Далее ядро направляют для повторного обрушивания на бичевой рушке 8, имеющей меньшее число бичей (до 10) и работающей при меньшей частоте вращения (около 600 об/мин). Крупка скребковым конвейером 13 подается на предварительное вальцевание на машину валковую 14, затем очищается от лузги на вибросите 15. далее ядро поступает на пятивалковой станок 16 типа ВС-5. При недостаточном содержании жира в крупке во время размола добавляется подсолнечное масло в таком количестве, чтобы содержание жира в полученной тертой массе было 60 -61 %.

Для максимального освобождения от лузги тертую подсолнечную массу насосом 17 пропускают через протирочную машину 18 (первое сито с отверстиями диаметром 1,5 мм, второе - 0,8 мм). Остаточное количество лузги в тертой массе не должно превышать 1,4%, степень измельчения составляет 10-15 % (остаток обезжиренной навески на шелковом сите № 29).

Готовая тертая масса перекачивается в сборник с мешалкой 19, где хранится при температуре 45-50°С и перемешивании.

Компоненты рецептурной смеси для приготовления карамельного сиропа дозируются из соответствующих сборников насосами-дозаторами 20 и 32 в смеситель 35 в следующем порядке: патока, инвертный сироп, вода, а из бункера 33 ленточным дозатором 34 сахар-песок. В смесителе рецептурная смесь нагревается до 65 -70 ᵒС и далее смесь в виде кашицеобразной массы влажностью 17 -20 % дозируется в змеевиковый варочный аппарат 36. Перед перекачиванием для уваривания сироп фильтруют через стаканчатый фильтр с двойными сетками. Для приготовления карамельного сиропа применяется агрегат типа ШСА- 1, в котором уваривание происходит при избыточным давлении.

Готовый сироп влажностью 14- 16 % с содержанием редуцирующих веществ 23-25 % фильтруется и подается в сборник 37, откуда поступает на уваривание в змеевиковый вакуум-аппарат непрерывного действия 21. Разрежение в вакуум-аппарате не менее 80 кПа, давление греющего пара 0,5-0,6 МПа. Готовая карамельная масса должна иметь влажность 3-4 %, содержание редуцирующих веществ 28 -35 %.

Карамельную массу из вакуум-аппарата определенными порциями направляют в сбивальный котел 22, куда также загружают пенообразователь (экстракты мыльного, солодкового корня, отвар чайных семян).

Сухой мыльный или солодковый корень тщательно отмывают водой от земли и пыли в емкости 26 и замачивают в емкости 27 в течение 10-24 ч в чистой горячей воде температурой 60-80 ᵒС. Размягченные корневища режут на корнерезке 28, загружают в открытый варочный котел 29, установленный под вытяжным колпаком с усиленной вытяжной тягой, и вываривают 3-4 раза в свежих порциях воды. Полученные экстракты соединяют в промежуточном сборнике 30 и уваривают в варочном котле 31.

Готовый отвар сливают в чаны или баки через сетку с отверстиями диаметром 1 мм.

Карамельную массу сбивают с пенообразователем в котле 22 с паровым обогревом. -

Вымешивание халвы производится в месильных машинах 23.

Готовую халвичную массу из сбивального котла выгружают на конвейер 24 и направляют в приемную воронку дозирующего устройства 25.

Упакованную в тару халву сдают в экспедицию (или на склад), где она хранится при относительной влажности воздуха до 70 % и температуре не выше 18 °С. При хранении халвы не допускаются резкие колебания температуры и совместное нахождение ее с продуктами, имеющими посторонний запах.

В табл. 24 в качестве типовой приведена рецептура «Халвы подсолнечной ванильной».

1. Специфические особенности халвы

Халва - кондитерское изделий слоисто-волокнистой структуры, полученное путем вымешивания карамельной массы, взбивания с пенообразователем и смешиванием сбитой массы с растертым маслосо-держащим сырьем.

В зависимости от маслосодержащего сырья халва бывает:

Кунжутная (тахинная);

Арахисовая;

Ореховая;

Подсолнечная;

Кукурузная;

Комбинированная (подсолнечная + ореховая).

Халву могут выпускать с добавлением какао-порошка, сухого молока, шоколада, взорванных круп (продукты экструзии), а также с сухофруктами или цукатами. Халва обладает высокой пищевой ценностью.

Энергетическая ценность 100 г продукта - 510 - 550 ккал.

Биологическая ценность:

- белки 10 - 20 %

- жиры 30 - 35 %

- сахар 28 - 35 %

Основное сырье:

1) семена кунжута или подсолнечника, ядра арахиса или орехов;

2) сахар, патока;

3) экстракты мыльного или солодкового корней. Вспомогательное сырье (вкусовые и красящие вещества): Мыльный корень - корень травы мыльнянка, которая растет в

Средней Азии; содержит в своем составе сапонины, которые являются ПАВ.

Солодковый корень - корень солодки гладкой, которая растет на Урале; содержит глицерин, который выступает в качестве ПАВ.

2. Технологическая схема производства халвы

При технологии производства халвы имеются три параллельные технологические стадии по производству основных полуфабрикатов - ореховой массы, сиропа и карамельной массы:

I. Технология производства тертой ореховой (ядровой) массы.

Семена освобождают от оболочки и отправляют на обжарку при температуре 110 - 120 оС; в результате чего происходит удаление влажности, коагуляция белка, часть белков денатурирует. При использо-вании кунжута его обжаривают до влажности 1,2 %; подсолнечное семя - до влажности 1 %, орехи - до 2 %.

Арахис: перед термическим воздействием удаляют бобовый вкус, для этого арахис обрабатывают 6 %-ным раствором поваренной соли, добавляемым в орех в количестве 6 - 9 % к общей массе ореха. Этот процесс осуществляют в дражировочном барабане. После пропитки раствором арахис обжаривают до содержания влаги 1,2 - 1,3 %. Во избежание потемнения семян орехи или семена после обжаривания мгновенно охлаждают до 30 оС.

Если халва готовится на основе кукурузной крупы, то кукурузную крупу обжаривают во фритюре до содержания влаги 2,5 %; затем по-дают на измельчение. Дисперсность должна быть не менее 60 % по Реутову.

II. Приготовление сбитой карамельной массы.

Для того чтобы карамельная масса имела пониженную вязкость соотношение сахара и патоки в рецептуре карамельной массы для халвы должно быть 100:185 или на 100 частей сахара берется 125 частей патоки и 25 частей инвертного сиропа.

Готовится сироп с содержанием сухих веществ 80 - 82 % и редуцирующих веществ - 21 - 25 %, поэтому при уваривании сиропа до карамельной массы содержание сухих веществ должно быть не менее 96 %, редуцирующих веществ - не более 40 %. Оптимальным является содержание редуцирующих веществ 32 - 34 %. Если влажность повышать, то получаются тонкие, легкорвущиеся волокна (жесткая халва), а если снижать влажность (менее 3 %), то халва будет грубо-волокнистая.

III. Приготовление экстрактов мыльного и солодкового корней.

Сухие корни промывают и замачивают на 10 - 15 часов в воде, температура которой 60 - 80 оС. Затем корни дробят на кусочки размером 2 - 7 см и заливают водой, выпаривают в течение 5 - 6 часов до получения экстракта темно-коричневого цвета, плотностью 1 050 кг/м3.

Этот процесс повторяют 3 - 4 раза. Затем экстракты различных партий смешивают для получения экстракта плотностью 1 040 - 1 050 кг/м3. Содержание сухих веществ в экстракте мыльного корня 16 %, плотность - 1120 - 1150 кг/м3; содержание сухих веществ в экстракте солодкового корня 16 %. Если плотность ниже должной, то пена будет низкого качества.

IV. Взбивание карамельной массы с пенообразователем.

Осуществляется во взбивальных агрегатах при температуре 100 - 115 о С при скорости вращения лопатообразных лопастей 100 - 120 об/мин. Взбивальный агрегат имеет паровую рубашку. Процесс взбивания считается законченным, если получена белая пышная пена. Плотность пенообразной карамельной массы 1 100 - 1 150 кг /м3 , консистенция пышная, легко растягивается в длину, не рвется, не прилипает, не всплывает, если ее помещать в жировую фазу. Сбитая карамельная масса не хранится.

V. Вымешивание халвы.

Происходит смешивание тертой ореховой массы с взбитой карамельной массой в соотношении 1:1. Цель этой технологической стадии заключается в равномерном распределении взбитой массы в тертой массе и образовании слоисто-волокнистой структуры. При избытке тертой массы халва получается мягкая, жир вытекает, а при избытке карамельной массы халва - сухая и твердая.

Ручной способ вымешивания и получения халвы

В месильную чашу заливают тертую массу с температурой 40 - 50 оС. Сюда же вводят вкусовые добавки и возвратные отходы, вводят взбитую карамельную массу при температуре 100 - 115 о С и вымешивают деревянной веселкой (лопаткой), захватывая массу от края к середине и на дно. Это повторяют несколько раз до образования тестообразной консистенции с крупными волокнами карамельной массы.

Затем халвичную массу охлаждают до температуры 75 - 80 оС и опять вымешивают. Еще раз охлаждают до 65 - 70 оС и начинают производить следующие манипуляции: котел переворачивают вниз дном, когда масса провисает, котел вновь переворачивают вниз дном и это повторяют 3 - 4 раза, чтобы масса была тонковолокнистая. Оптимальное соотношение тертой массы и карамельной массы 55: 45.

3. Физико-химические показатели качества готовой халвы и условия хранения

Физико-химические показатели качества готовой халвы:

- содержание влаги не более 4,0 %

- редуцирующих веществ от 25 до 45 %

- содержание жира в соответствии с рецептурами но не более 30 %.

Хранят халву при температуре 18 +/- 3 оС, при влажности не более 70 %. Срок хранения подсолнечной халвы не более 2 месяцев.

Причины брака:

1. Толстые карамельные волокна, мягкая консистенция - холодная и твердая масса (30 - 35 оС)

2. Жесткая халва - завышенная влажность более 5 %. Плотная структура - температура тертой массы выше 50 °С.

- Инвестиции 3,025 млн. р.

- Ежемес. выручка 1,056 млн. р.

- Чистая прибыль 197 885 р.

- Окупаемость 15,29 месяц

Цель написания бизнес плана: Оценика экономической эффективности организация производства халвы.

Технология производства

Ингредиентами являются:

- сахар;

- патока;

- ядра подсолнечника;

- экстракт корня солодки;

- добавки вкусовые и ароматические вещества: ванилин, порошок какао, изюм.

Промышленное приготовление халвы состоит из следующих этапов:

- Приготовление белковых масс;

- Варка карамельной массы;

- Сбивание карамельной массы с солодковым корнем (пенообразователем);

- Вымешивание халвы;

- Расфасовка и упаковка.

Необходимое оборудование

В интернете представлено достаточно предложений о продаже оборудования для цеха по производству халвы, как импортного так и российского производства.

Цена на иностранное оборудование начинаются от 100 000 евро (за полностью автоматическую линию), цены на российское оборудование несколько дешевле начинаются от 30 000 евро (за полуавтоматическую линию).

При анализе предложений наиболее привлекательной по соотношению цена/производительность/качество нам показалось оборудование фирмы ООО «Эра». Производительность линии изготовленной компанией ООО «Эра» имеет производительность 960 кг халвы за смену (8 часов). Линия не является полностью автоматической, но достаточно проста в управление и подходит для освоения этого бизнеса.

Цех состоит из следующих участков:

- цех подготовки зерна

- производственный участок (где непосредственно происходит процесс производства)

- Линия упаковки и фасовки готовой продукции.

В линию по производству халвы входит следующее оборудование:

| ОБОРУДОВАНИЕ | Производительность кг/ч | МОЩНОСТЬ кВт/ч | ЦЕНА руб. |

| РУШАЛЬНАЯ МАШИНА ЩБ-3 | |||

| ВЕЕЧНАЯ МАШИНА | |||

| КАЛИБРАТОР | |||

| МЕЛЬНИЦА МОЛОТКОВАЯ | |||

| УСТАНОВКА ОБЖАРИВАНИЯ УОБ-1 | |||

| УСТАНОВКА ОХЛАЖДЕНИЯ УОХ-1 | |||

| КАРАМЕЛЕЗАТОР | |||

| ВАННА ДЛЯ ВЫМЕШИВАНИЯ ХАЛВЫ (6 шт.) | |||

| Общая стоимость за комплект, итого: |

На выше перечисленном оборудовании можно приготовить следующие виды продукции:

- подсолнечная,

- подсолнечная с изюмом,

- подсолнечная с арахисом,

- арахисовая,

- ванильная,

- шоколадная.

В комплект оборудования производимой фирмой «ЭРА» не входит линия для упаковки готовой продукции, в связи с этим необходимо отдельно приобрести линию по упаковке.

Наиболее оптимальной линией (по соотношению цена/производительность/качество) по упаковке продукции является горизонтальный автомат для упаковки продукции в пакеты Флоу - Пак производства фирмы ООО «Упаковочное дело» г. Ростов на Дону.

Автомат упаковочный предназначен для упаковки штучных изделий в 3-х шовный пакет FlowPack, изготовленный из полипропиленовых и ПНД пленок. Максимальные размеры упаковываемых изделий 420х100х160 мм (ДхВхШ), минимальные размеры 100х60х60 мм.

В упаковочную линию входит следующее оборудование:

Помещение необходимое для цеха

Для организации производства необходимо помещение площадью 200 -250 кв.м. В помещение должно быть:

- Электричество (380 Вт.),

- Теплоснабжение,

- Горячая и холодная вода.

Так как в помещение будет производиться пищевая продукция, то оно должно подходить по требованиям СанПина. К этому вопросу необходимо подойти, очень серьезно, чтобы при получении разрешения от СанЭпидемстанции не возникло проблем.

С требованиями предъявляемых к помещениям пищевого производства можно ознакомиться на официальном сайте РосПотребНадзора Российской Федерации.

Персонал

Для обслуживания цеха оборудованным линией по производству халвы фирмы ООО «Эра» и горизонтальным автоматом для упаковки продукции фирмы ООО «Упаковочное решение» потребуется 5 человек:

- 1 технолог

- 1 мастер

- 3 рабочих.

Для мотивации персонала можно продумать премиальную систему, работник получат фиксированный оклад + % от выработки.

Рынки сбыта

Реализацию халвы можно осуществлять в следующих направлениях:

- Реализация через крупные федеральные и региональные продуктовые сети;

- Реализация через оптовые фирмы занимающиеся поставкой продукции в различные продуктовые магазины.

Налогообложение

Так как большинству потенциальных покупателей работают с НДС, то наиболее приемлемой формой для цеха по производству халвы является 3 НДФЛ, форма деятельности: Индивидуальный предприниматель.

Ценообразование

Розничные цены в торговых сетях на халву начинаются от 100 рублей за 1 кг., оптовые цены (при фасовке от 5 кг.) начинаются от 50 рублей за 1 килограмм.

Расчет себестоимости

Сырье

Ингредиенты необходимые для производства халвы:

Стоимость сырья

Расход электроэнергии

| ОБОРУДОВАНИЕ | МОЩНОСТЬ кВт/ч | Расход Квт/ч за смену (8 часов) | ЦЕНА, за 1 Квт руб. | Расход Э/э (8 часов), руб |

| РУШАЛЬНАЯ МАШИНА ЩБ-3 | ||||

| ВЕЕЧНАЯ МАШИНА | ||||

| КАЛИБРАТОР | ||||

| МЕЛЬНИЦА МОЛОТКОВАЯ | ||||

| УСТАНОВКА ОБЖАРИВАНИЯ УОБ-1 | ||||

| УСТАНОВКА ОХЛАЖДЕНИЯ УОХ-1 | ||||

| КАРАМЕЛЕЗАТОР | ||||

| машина упаковочная | ||||

| этикетировочная машина | ||||

| термотрансферный принтер | ||||

| ИТОГО, расход э/энегии за смену | ||||

| Расход э/энергии для произвосдтва 1 кг. Продукции |

Расход упаковочных материалов

При упаковке продукции в брикеты по 250 грамм каждый, себестоимость материала взависимости от качества оберточного материала составляет от 50 копеек до 3 рублей. Цена на оптимальным оберточный материал составляет 2 рубля.

Итого себестоимость (сырье + э/энергия + упаковка) изготовления 1 килограмма халвы составляет: 23 руб. + 1,71 руб. + 2 руб. = 26,71 рублей за 1 килограмм

Расчет доходности, окупаемости

Вводные данные

- Капитальные вложения: рублей 3 025 000 рублей в т.ч.

- Покупка оборудование - 2 204 000 рублей

- Создание товарного запаса 521 000 рублей

- Оборотные средства (расходы за 1 мес.) = 300 000 рублей

- Площадь помещения: 250 кв.м.;

- Стоимость аренды: 500 рублей за 1 кв.м.;

- Режим работы: с 9.00 до 18.00;

- Численность персонала: 5 человек;

- Один технолог, оклад 25 000 рублей + премия 5 000 рублей в месяц;

- Один мастер, оклад 20 000 рублей + премия 5 000 рублей в месяц;

- Трое рабочих, оклад 15 000 рублей. + премия 3 000 рублей в месяц.

Выручка

При 22 рабочих дня в месяц и 8 часовом рабочем дне, на оборудование ООО «Эра» можно изготовить 960 килограмм продукции за смену или 21 120 килограмм в месяц

Для расчетов выручки возьмем стоимость 1 килограмма халвы 50 рублей. При реализации 21 120 килограмм продукции и стоимости 50 рублей за килограмм, выручка в месяц составит 1 056 000 рублей.

Себестоимость: Себестоимость изготовления, халвы составляет 26,71 рублей за 1 килограмм.

Общие расходы, в месяц:

Расчет доходности:

Расчет окупаемости

Для расчета точки окупаемости цеха по изготовлению халвы вы можете воспользоваться нашим

Характеристика продукции, сырья и полуфабрикатов. Халва – сахарное кондитерское изделие волокнисто-слоистой структуры, образованной смесью взбитой с пенообразователем карамельной массы и жиросодержащей тертой массой ядер семян, орехов или бобовых (кунжута, подсолнечника, арахиса и др.). Наиболее часто вырабатывают халву подсолнечную ванильную, тахинную (кунжутную) ванильную, тахинную с орехами, тахинную шоколадную.

Все виды халвы вкусны и питательны. В составе халвы в среднем содержится 12 % белков, 30 % растительных жиров, 40 % легкоусвояемых углеродов, 12 % крахмала и других полисахаридов. Халва содержит витамины, многие минеральные вещества, особенно железо.

Халву выпускают в мелкой фасовке (штучную) или в крупной (весовую). Штучную халву укладывают в жестяные коробки массой нетто до 1 кг или формуют в виде брикетов массой до 500 г и завертывают. Весовую халву (до 8…15 кг) фасуют в дощатую, фанерную, картонную (гофрированную или литую), полимерную тару, жестяные коробки и банки.

Основным сырьем при производстве подсолнечной халвы являются семена подсолнечника, кукурузная патока, сахар, экстракт пенообразования (мыльного или солодкового корня), ароматические и вкусовые добавки. Показатели качества сырья должны соответствовать требованиям стандарта.

Особенности производства и потребления готовой продукции. Основные процессы производства подсолнечной халвы связаны с получением массы семян подсолнечника, взбитой карамельной массы и халвы.

Тертую массу семян подсолнечника получают путем их измельчения между трущимися рабочими поверхностями пары валков или дисков. В результате жировая и нежировая части должны обеспечивать оптимальные условия для вымешивания халвы. Из грубодисперсной тертой массы обычно получается более жесткая, маловолокнистая, нежирная халва. Применение тертой массы очень тонкого помола приводит к образованию продукта мягкой структуры, несвойственной халве.

Готовая подсолнечная масса должна иметь температуру не выше 70 °С, влажность 1,0…1,3 %, содержание жира 55…62 %, степень измельчения 10…15 % от остатка обезжиренной навески на шелковом сите № 29.

Взбитая карамельная масса образуется в результате интенсивного перемешивания (взбивания) исходной карамельной массы с раствором пенообразователя в условиях насыщения смеси воздухом. Исходная карамельная масса должна иметь особые свойства: она должна долго сохранять пластичность, не затвердевать, обладать повышенной стойкостью против кристаллизации. Для такой массы карамельный сироп готовят с повышенным содержанием патоки (60…67 %) и уваривают сироп до относительно низкой концентрации сухих веществ (94…95 %). В качестве пенообразователя обычно используют отвар мыльного корня, содержащего до 5 % поверхностно-активного вещества сапонина.

В результате насыщения пузырьками воздуха плотность карамельной массы снижается от 1530 кг/м 3 до 1120…1150 кг/м 3 . Взбитая карамельная масса приобретает белый цвет, может вытягиваться в длинную тонкую равномерную нить и плавать на поверхности тертой массы.

Получение халвы , вымешивание – это равномерное распределение взбитой карамельной массы в тертой жиросодержащей массе с образованием волокнисто-слоистой структуры. На качество готовой халвы оказывают влияние рецептура карамельной массы, ее влажность, плотность, температура, а также степень измельчения тертой массы, ее температура и содержание жира. Кроме того, качество халвы зависит от продолжительности вымешивания, массы обрабатываемой порции и количества добавляемых отходов.

В частности, к образованию большого количества непромесов и толстых карамельных волокон приводит снижение влажности и температуры карамельной массы, либо снижение доли и температуры тертой массы. Карамельные нити в халве сильно утоньшаются и рвутся, халва слеживается, уплотняется, теряет волокнистую структуру в случае использования взбитой карамельной массы с повышенными влажностью, температурой и плотностью либо тертой массы с высокой температурой, а также в результате избыточной продолжительности вымешивания.

Халва, приготовленная по рецептуре с соблюдением установленного температурного режима, должна иметь тонковолокнистое строение, резаться ножом без сильного крошения.

Стадии технологического процесса. Производство подсолнечной халвы состоит из следующих стадий и основных операций:

– получение обжаренных ядер семян подсолнечника;

– получение подсолнечной тертой массы;

– получение отвара мыльного (или солодкового) корня;

– получение карамельного сиропа и карамельной массы:

– получение взбитой карамельной массы;

– вымешивание халвы и формование брикетов;

– упаковывание халвы в потребительскую и транспортную тару.

Характеристика комплексов оборудования. Линия начинается с комплекса оборудования для получения обжаренного ядра семян подсолнечника, в который входят очистные и калибровочные воздушно-ситовые сепараторы, магнитные уловители, семенорушки, семеновеечные и просеивающие машины, аппараты для обжарки и охлаждения ядер и их крупки, вальцовые станки, а также бункера и система конвейеров.

Второй комплекс оборудования для получения тертой подсолнечной массы содержит валковые мельницы, протирочные машины, темперирующие сборники и насосы.

Получение отвара мыльного (или солодкового) корня обеспечивается в третьем комплексе оборудования, включающем баки для мойки и замочки корня, корнерезки и варочные котлы.

В состав четвертого комплекса оборудования для получения карамельной массы и насыщения ее воздухом входят дозирующие устройства, сборники-смесители, варочные аппараты, котел взбивальный, расходные баки и насосы.

Ведущим является комплекс оборудования для вымешивания халвы и формования брикетов, содержащий дозаторы компонентов, месильную машину, охлаждающий конвейер и формующую машину.

В завершающий комплекс оборудования линии входят машины для завертывания или фасования брикетов халвы и последующего их упаковывания в ящики.

Машинно-аппаратурная схема линии производства подсолнечной халвы представлена на рис. 4.3.

Устройство и принцип действия линии. Подсолнечные семена норией 1 подаются в бункер 2 и по мере необходимости в соответствии с производственным циклом шнеком 3 и норией 4 – в воздушно-ситовой сепаратор 5 , где очищаются от пыли и посторонних примесей. После этого семена шнеком 6 подаются на калибрование по размеру в сепараторах 7 или на 2…3 – решетных ситах с отверстиями диаметром 4,7 и 10 мм.

Калиброванные крупные, средние и мелкие семена обрушиваются в рушильных машинах 8 раздельно. Обрушенное семя (рушанка) подается норией 9 в семеновеечную машину 10 для разделения на фракции, т.е. отделения ядра от недоруша, целяка, сечки, мучки (направляемой на маслозавод), лузги.

Подсолнечные ядра обжаривают в открытых жаровнях 11 с паровым или огневым обогревом, при непрерывном перемешивании. Продолжительность процесса термообработки в жаровне 30…40 минут. Температура ядер по окончательной обжарки 110…120 °С, влажность обжаренных ядер 1,0…1,2 %.

После обжарки подсолнечное ядро следует быстро охладить до 50 °С для предотвращения ухудшения его качества под длительным воздействием высокой температуры. Ядра могут охлаждаться в охлаждающем барабане, а также шахтных охладителях 12 при подаче в них холодного воздуха. При продувании ядер воздухом частично удаляется лузга. Температура охлажденных ядер 30 °С. Далее ядро направляется для повторного обрушивания в рушильную машину 13 . Полученную рушанку фракционируют во второй ситовеечной машине 14 . На выходе из последней ядро ковшовым элеватором 15 загружают в вальцовый станок 16 для предварительного измельчения, при котором отделяются частицы лузги, прилипшие к ядрам семян. Крупку очищают от лузги на вибрационном сите 17 .

Полученная из обезжиренного ядра, очищенная от лузги крупки размалывается на пятивалковом станке 18 . При недостаточном содержании жира в крупке во время размола добавляется подсолнечное масло, с тем, чтобы содержанием жира в полученной тертой массе было 60…61 %. Для максимального освобождения от лузги тертую подсолнечную массу перекачивают шестеренным насосом 19 и пропускают через протирочную машину 18 с диаметром отверстий сит: первого – 1,5 мм, второго – 0,8 мм. Остаточное количество лузги в тертой массе не должно превышать 1,4 %.

Готовая тертая масса перекачивается насосом 21 в сборник с мешалкой 22 , где хранения при температуре 45…50 °С.

Рис. 4.3. Машинно-аппаратурная схема линии производства подсолнечной халвы

Массу постоянного перемешивают, чтобы исключить ее расслоение. Для приготовления отвара мыльного или солодкового корня сухой мыльный или солодковый корень тщательно отмывают водой от земли и пыли в емкости 23 и замачивают в емкости 24 в течение 10…24 часов в чистой горячей воде температурой 60…80 °С для размягчения.

Размягченные корневища режут на куски размером 3…4 см и толщиной не более 1 см на корнерезке 25 . Нарезанный корень загружают в открытый варочный котел 26 , установленный под вытяжным колпаком с усиленной вытяжкой тягой и вываривают 3…4 раза в свежих порциях воды. Полученные экстракты соединяются в промежуточном сборнике 27 . Наконец они увариваются в варочном котле 28 до плотности 1040…1050 кг/м 3 – для мыльного корня и 1120…1130 кг/м 3 – для солодкового корня.

Готовый отвар сливают в чаны или баки, облицованные внутри керамической плиткой. При сливе отвар фильтруют через сетку с диаметром отверстий 1 мм. Оставшийся в котле после трех…четырех кратного вываривания мыльный (или солодковый) корень охлаждают холодной водой и удаляют из цеха как отходы. Отвар должен быть хорошо отфильтрован, темно-коричневого цвета, без постороннего запаха. Так как отвары могут плесневеть и бродить (через несколько дней), их изготовляют по мере производственной необходимости.

Для приготовления карамельного сиропа применяется сироповарочный агрегат, в котором масса уваривается под избыточным давлением. Компоненты рецептурной смеси для приготовления карамельного сиропа в смеситель 35 дозируют плунжерным насосами-дозаторами 30 из сборников 29 , 31 и 32 в следующем порядке: патока, инвертный сироп, вода. Сахар-песок из бункера 33 при помощи дозатора 34 также загружают в смеситель 35 . В нем рецептурная смесь нагревается до температуры 65…70 °С. Из смесителя рецептурная смесь в виде кашицеобразной массы с влажностью 17…20 % дозируется в змеевиковый варочный аппарат 36 , где происходит уваривание сиропа до влажности 14…16 %. Карамельный сироп после фильтрации подается в сборник 37 . Карамельную массу получают в змеевиковом вакуум-аппарате непрерывного действия 38 . Карамельный сироп уваривают в вакуум-аппарате при давлении пара 0,5…0,6 МПа и разрежении не менее 80 кПа.

Для получения взбитой карамельной массы котел 39 перед загрузкой нагревают, затем загружают порцию карамельной массы, добавляют дозу отвара пенообразователя в количестве до 2 % к массе карамельной массы и включают мешалку. Продолжительность взбивания 15..20 минут при одновременной загрузке 100…150 кг продукта и частоте вращения вала с лопастями 100 мин ‑1 . Температура карамельной массы во время взбивания 105…115 °С.

Вымешивание халвы производится в месильных машинах 40 . Сначала в нее загружают порцию тертой массы при температуре 45…50 °С. Затем дозируют добавки. После этого загружают из котла 39 дозу взбитой карамельной массы. Все компоненты дозируют в соответствии с рецептурой. После включения месильной лопасти вымешивание ведут непрерывно до равномерного вытягивания карамельных нитей.

Готовую халвичную массу выгружают на охлаждающий конвейер 41 , передающий ее на формование и упаковывание.

Процесс формования осуществляется следующим образом. Халвичная масса с содержанием жира 32…34 %, плотностью 1080…1130 кг/м 3 и температурой 63…68 °С загружается конвейером 41 в приемную воронку формующей машины 42 . Халвичная масса под действием собственной силы тяжести заполняет рабочую камеру. При движении нагнетательного поршня масса из рабочей камеры поступает в мерные карманы делительной головки. Одновременно поршни мерных карманов делительной головки передвигаются до упорных болтов, после чего делительная головка проворачивается на 90° и выбрасывая все отформованные брикеты одновременно. Число циклов делительной головки до 8 в 1 мин. Точность деления ±2 %.

Отформованные брикеты проходят на ячеистом конвейере 43 через охлаждающий шкаф с принудительной подачей воздуха температурой до 8 °С. Скорость движения ячеистого конвейера 43 до 1 м/мин. Продолжительность охлаждения 15…20 мин. Температура брикетов, поступающих не упаковывание, 25…35 °С.

Халву упаковывают в термосвариваемую пленку на фасовачной машине 45 . Завертывание брикетов можно осуществлять на заверточных машинах, применяемых в производстве пищевых концентратов и для упаковывания печенья в пачки. Завернутые брикеты халвы конвейером 46 направляются на упаковку в транспортную тару (ящики).

Весовую халву фасуют в дощатую, фанерную, картонную тару, жестяные коробки и банки с предварительной застилкой внутри со всех сторон пергаментом. Халву фасуют при температуре 60…70 °С.

Упакованная в тару халва сдается в экспедицию (или на склад), где хранится при относительной влажности воздуха до 70 % и температуре не выше 18 °С. При хранении халвы не допускаются резкие температурные колебания и совместное нахождение ее с продуктами, имеющими посторонний запах.